Na prensagem a quente, o vácuo não é apenas um recurso opcional; é uma condição fundamental do processo. O principal objetivo de criar este vácuo é evitar que o material de alta temperatura reaja com os gases atmosféricos, principalmente o oxigênio. Esta proteção é fundamental para prevenir a oxidação e a contaminação, garantindo que o componente final mantenha suas propriedades intrínsecas do material e atinja um adensamento superior.

Um ambiente a vácuo altera fundamentalmente as condições de consolidação do material. Vai além de simplesmente prevenir a contaminação e melhora ativamente o processo físico de adensamento, permitindo a fabricação de componentes de alta pureza e alta densidade que muitas vezes são impossíveis de produzir em atmosfera ambiente.

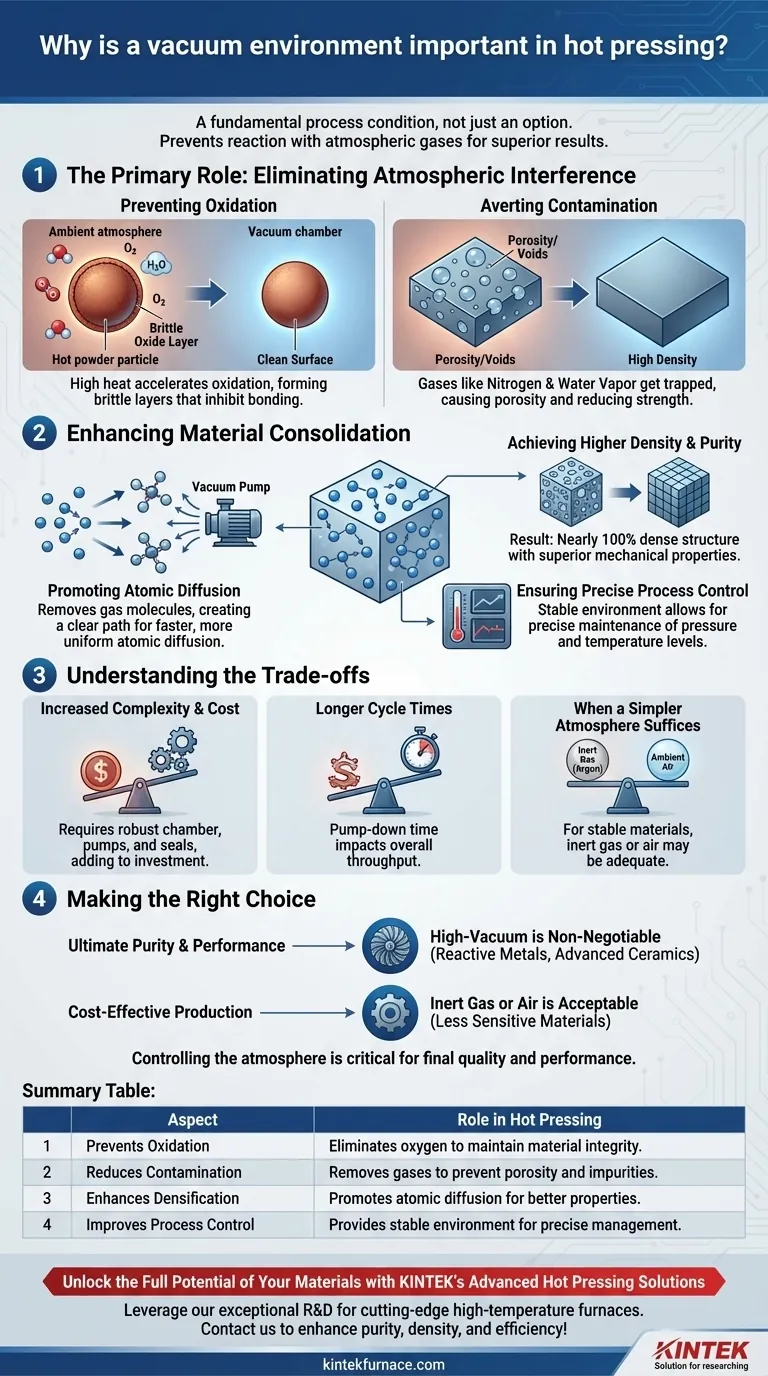

A Função Principal: Eliminar a Interferência Atmosférica

Nas altas temperaturas exigidas pela prensagem a quente, a maioria dos materiais torna-se altamente reativa. O ar que respiramos — composto de oxigênio, nitrogênio e vapor de água — torna-se uma fonte significativa de contaminação que pode comprometer todo o processo.

Prevenção da Oxidação

A ameaça mais imediata é a oxidação. O calor elevado atua como um catalisador, acelerando drasticamente a reação entre um material e o oxigênio. Isso forma camadas de óxido quebradiças nas superfícies das partículas de pó, o que pode inibir a ligação adequada e criar pontos fracos dentro da estrutura final.

Para metais reativos como o titânio ou cerâmicas avançadas, essa oxidação pode alterar completamente as propriedades químicas e mecânicas do material.

Evitando a Contaminação

Além do oxigênio, outros gases atmosféricos como o nitrogênio e o vapor de água podem ser igualmente prejudiciais. Esses gases podem reagir com o material para formar nitretos ou hidretos indesejados, ou podem ficar fisicamente presos dentro da peça consolidada.

Este gás aprisionado leva à porosidade — minúsculos vazios que reduzem a densidade final e servem como pontos de concentração de tensão, degradando severamente a resistência e o desempenho do material.

Melhorando o Processo de Consolidação do Material

O vácuo faz mais do que apenas criar um ambiente limpo; ele melhora ativamente os mecanismos físicos responsáveis pelo adensamento e pela ligação.

Promoção da Difusão Atômica

A prensagem a quente funciona incentivando a difusão atômica, onde os átomos de partículas de pó individuais se movem e se ligam uns aos outros para formar uma massa sólida. A presença de moléculas de gás, mesmo as inertes, pode impedir fisicamente este processo.

Ao remover essas moléculas de gás, um vácuo cria um caminho livre para a migração dos átomos, acelerando significativamente a difusão e levando a um adensamento mais eficaz e uniforme em temperaturas mais baixas ou em tempos mais curtos.

Atingindo Maior Densidade e Pureza

O efeito combinado de prevenir a contaminação e promover a difusão resulta em um produto final com densidade e pureza significativamente maiores. Sem gases aprisionados criando poros e sem camadas de óxido inibindo as ligações, o material pode se consolidar em uma estrutura com densidade próxima de 100%.

Isso se traduz diretamente em propriedades mecânicas superiores, como maior resistência, dureza e tenacidade à fratura.

Garantindo Controle Preciso do Processo

Um vácuo fornece um ambiente estável, previsível e repetível. O sistema de controle de uma prensa a quente a vácuo pode manter níveis precisos de pressão e temperatura sem a interferência variável dos gases atmosféricos.

Este nível de controle é essencial para aplicações de alta tecnologia onde mesmo pequenas variações nas propriedades do material são inaceitáveis.

Compreendendo as Compensações (Trade-offs)

Embora altamente benéfico, a incorporação de um sistema a vácuo não é isenta de considerações. Entender essas compensações é fundamental para tomar uma decisão de processamento informada.

Complexidade e Custo Aumentados do Equipamento

Uma prensa a quente a vácuo é inerentemente mais complexa do que um forno atmosférico. Requer uma câmara de vácuo robusta, vedações e uma série de bombas para atingir e manter baixa pressão, tudo o que aumenta o investimento inicial e os custos de manutenção.

Tempos de Ciclo Mais Longos

O processo de bombear a câmara até o nível de vácuo exigido adiciona tempo a cada ciclo de produção. Este tempo de "bombeamento" pode impactar a produtividade geral, especialmente em cenários de fabricação de alto volume.

Quando uma Atmosfera Mais Simples é Suficiente

Um alto vácuo nem sempre é necessário. Para materiais que são inerentemente estáveis e não propensos à oxidação, uma abordagem mais simples e econômica pode ser adequada.

Isso pode incluir prensar em uma atmosfera de gás inerte (como Argônio) para deslocar o oxigênio ou, para materiais muito robustos, até mesmo prensar em ar ambiente.

Fazendo a Escolha Certa Para o Seu Objetivo

A decisão de usar vácuo, gás inerte ou ar depende inteiramente do material que está sendo processado e das propriedades desejadas do componente final.

- Se o seu foco principal é a pureza máxima e o desempenho mecânico: Um ambiente de alto vácuo é inegociável para o processamento de metais reativos, cerâmicas avançadas ou para aplicações como a ligação por difusão.

- Se o seu foco principal é a produção econômica de materiais menos sensíveis: Uma atmosfera de gás inerte ou até mesmo a prensagem a quente no ar pode fornecer um equilíbrio aceitável entre qualidade e custo.

Em última análise, controlar a atmosfera de processamento é uma ferramenta crítica para controlar a qualidade final e o desempenho do seu componente.

Tabela de Resumo:

| Aspecto | Função na Prensagem a Quente |

|---|---|

| Previne a Oxidação | Elimina o oxigênio para evitar camadas de óxido quebradiças e manter a integridade do material. |

| Reduz a Contaminação | Remove gases como nitrogênio e vapor de água para prevenir porosidade e impurezas. |

| Melhora o Adensamento | Promove a difusão atômica para maior densidade e melhores propriedades mecânicas. |

| Melhora o Controle do Processo | Fornece um ambiente estável para gerenciamento preciso de temperatura e pressão. |

Desbloqueie Todo o Potencial dos Seus Materiais com as Soluções Avançadas de Prensagem a Quente da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é projetada para atender às suas necessidades experimentais exclusivas. Com fortes capacidades de personalização profunda, garantimos um desempenho preciso para aplicações em metais reativos, cerâmicas avançadas e muito mais.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas tecnologias de prensagem a quente a vácuo podem melhorar a pureza, densidade e eficiência geral dos seus materiais — vamos alcançar resultados superiores juntos!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade