Na metalurgia moderna, a tecnologia de prensa a vácuo é usada principalmente para operações de conformação e modelagem que exigem alta precisão e detalhes intrincados. Suas principais aplicações incluem estampagem profunda, gravação em relevo, moldagem a vácuo e criação de curvaturas complexas em chapas metálicas para indústrias como a aeroespacial, automotiva e eletrônicos de consumo.

O valor central da tecnologia de prensa a vácuo é o uso de pressão atmosférica uniforme para conformar perfeitamente uma chapa metálica a um molde. Este método elimina o estresse localizado de prensas mecânicas, permitindo a criação de peças complexas e detalhadas com consistência e qualidade excepcionais.

Como a Prensa a Vácuo Alcança Precisão

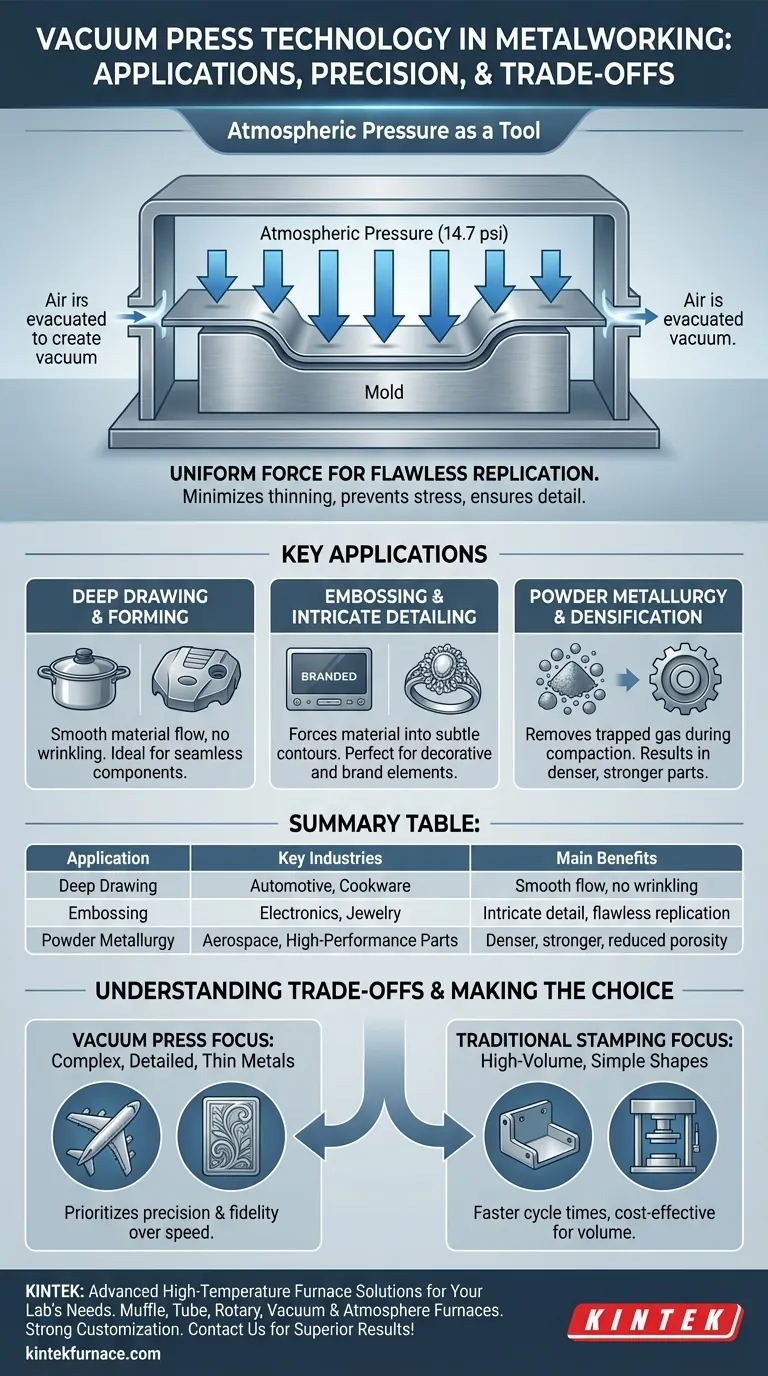

O Princípio Fundamental: Pressão Atmosférica como Ferramenta

Uma prensa a vácuo não "suga" o metal para a forma. Em vez disso, ela evacua o ar entre a chapa metálica e o molde, criando um vácuo.

A imensa e perfeitamente uniforme força da atmosfera circundante (aproximadamente 14,7 psi ao nível do mar) então pressiona o material sobre o molde, agindo como uma ferramenta de conformação poderosa e consistente.

Força Uniforme para Replicação Impecável

Ao contrário de um punção mecânico que aplica força em um ponto específico, a pressão atmosférica exercida em uma prensa a vácuo é distribuída uniformemente por toda a superfície do metal.

Essa uniformidade minimiza o afinamento do material, previne concentrações de estresse e garante que o metal capture perfeitamente cada detalhe fino do molde.

Permitindo Geometrias Complexas

A natureza abrangente da pressão atmosférica permite que ela empurre o metal para reentrâncias profundas, cantos afiados e padrões intrincados que seriam difíceis ou impossíveis de alcançar com força mecânica direta.

Isso a torna a tecnologia ideal para produzir componentes com superfícies complexas e não lineares, como painéis interiores automotivos ou peças aeroespaciais aerodinâmicas.

Principais Aplicações de Metalurgia em Detalhe

Estampagem Profunda e Conformação

A estampagem profunda é o processo de conformar uma chapa metálica plana em uma forma oca e tridimensional, como um copo ou uma caixa.

A assistência a vácuo garante que o material flua suavemente para a matriz sem enrugar ou rasgar, o que é crítico para produzir componentes sem costura, como panelas de alta qualidade ou tampas de motor.

Gravação em Relevo e Detalhamento Intricado

A gravação em relevo cria designs em relevo ou rebaixados em uma superfície metálica. A prensagem a vácuo se destaca nisso ao forçar o material em cada contorno sutil do molde.

Esta aplicação é comum na produção de painéis decorativos, logotipos de marcas em eletrônicos e componentes detalhados para a indústria joalheira.

Metalurgia do Pó e Densificação

Em uma aplicação mais avançada, as prensas a vácuo são usadas na metalurgia do pó. Um vácuo é aplicado durante o processo de compactação para remover o ar e outros gases presos entre as partículas de pó metálico.

Isso resulta em uma peça sinterizada final que é significativamente mais densa, mais forte e livre da porosidade que pode comprometer a integridade estrutural.

Compreendendo as Vantagens e Limitações

Restrições de Material e Espessura

Embora poderosa, a pressão atmosférica tem seus limites. A conformação a vácuo é mais eficaz em chapas relativamente finas de metais maleáveis como alumínio, aço e ligas de titânio.

A conformação de chapas metálicas grossas ainda requer a imensa força localizada de prensas hidráulicas ou mecânicas tradicionais.

Considerações sobre o Tempo de Ciclo

O processo de criar um vácuo, aquecer o material (se necessário) e resfriar a peça conformada leva mais tempo do que uma simples operação de estampagem mecânica.

Portanto, para produção de alto volume de peças simples, a estampagem tradicional é frequentemente mais rápida e econômica. A prensagem a vácuo troca a velocidade bruta por detalhes e complexidade superiores.

Investimento em Ferramental e Molde

A peça final é tão boa quanto o molde em que foi conformada. A criação de um molde durável e usinado com precisão que possa suportar ciclos repetidos é uma tarefa de engenharia significativa e pode representar um investimento inicial substancial.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir sobre um método de conformação, você deve alinhar os pontos fortes da tecnologia com o objetivo principal do seu projeto.

- Se o seu foco principal é a produção de alto volume de formas simples: A estampagem mecânica tradicional pode ser mais econômica devido aos seus tempos de ciclo mais rápidos.

- Se o seu foco principal é criar componentes complexos e detalhados a partir de chapas metálicas finas: A tecnologia de prensa a vácuo oferece precisão e fidelidade incomparáveis ao molde.

- Se o seu foco principal é produzir peças densas e de alto desempenho a partir de pós metálicos: Uma prensa a vácuo é essencial para remover gases presos e garantir a integridade do material.

Em última análise, o uso de uma prensa a vácuo é uma decisão estratégica para priorizar a precisão e a complexidade em detrimento da velocidade de produção bruta.

Tabela Resumo:

| Aplicação | Principais Indústrias | Principais Benefícios |

|---|---|---|

| Estampagem Profunda | Automotiva, Utensílios de Cozinha | Fluxo suave do material, sem enrugamento |

| Gravação em Relevo | Eletrônicos, Joias | Detalhes intrincados, replicação impecável |

| Metalurgia do Pó | Aeroespacial, Peças de Alto Desempenho | Peças mais densas e fortes, porosidade reduzida |

Precisa de soluções de metalurgia de alta precisão? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%