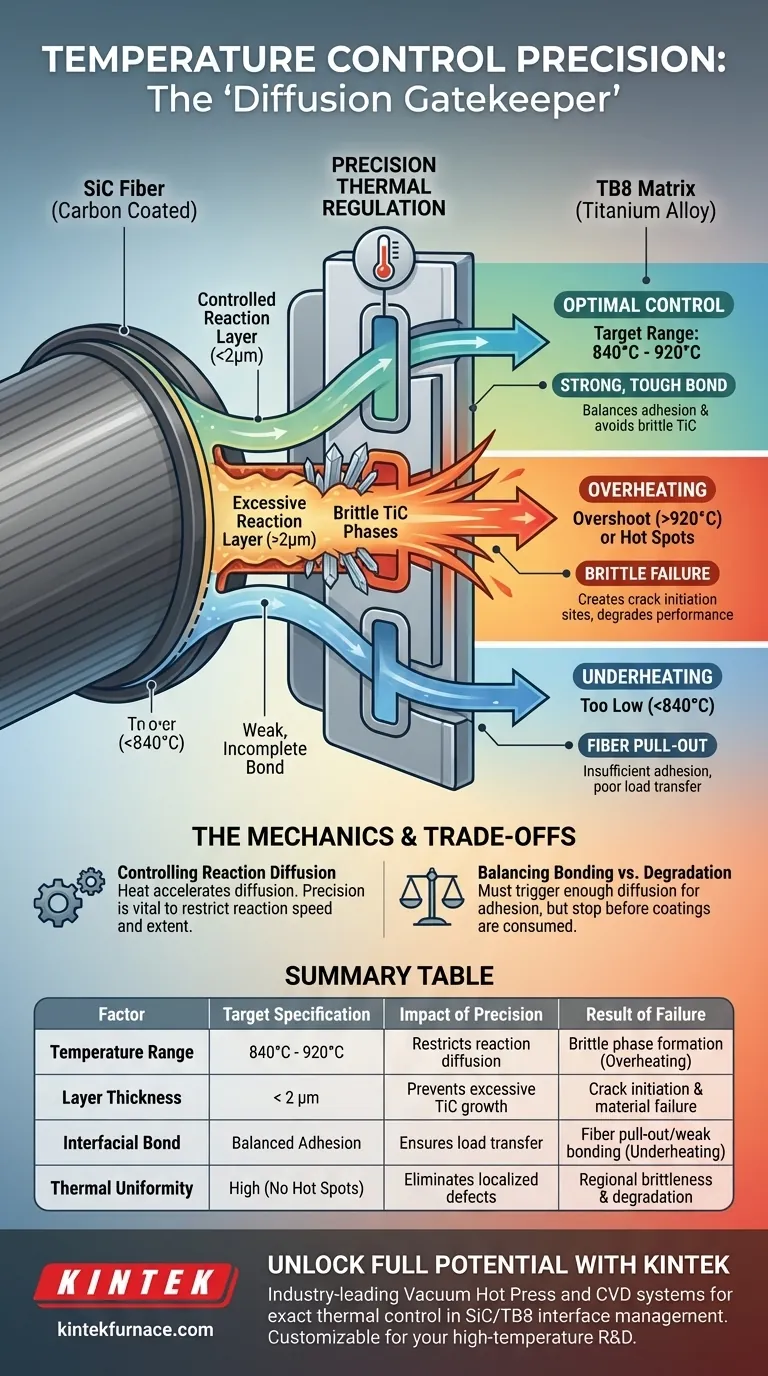

O controle preciso da temperatura é a variável mais crítica que determina a integridade mecânica da interface entre as fibras de SiC e a matriz TB8. A regulação térmica de alta precisão, especificamente na faixa de 840-920°C, restringe a difusão de reação entre o revestimento de carbono da fibra e a matriz de titânio. Esse controle garante que a camada de reação da interface permaneça abaixo de 2 μm, evitando a formação de fases excessivas e frágeis de carboneto de titânio (TiC) que degradam o desempenho estrutural.

Ponto Principal A regulação térmica de precisão atua como um "guardião da difusão", permitindo interação química suficiente para unir os materiais, ao mesmo tempo que limita estritamente o crescimento de camadas de reação frágeis que levam à falha prematura do material.

A Mecânica da Formação da Interface

Controlando a Difusão de Reação

A camada de interface nesses compósitos é formada por meio de difusão de reação. Isso ocorre quando o revestimento de carbono (C) nas fibras de SiC interage quimicamente com o titânio na matriz TB8.

Como as taxas de difusão são exponencialmente sensíveis ao calor, mesmo pequenas flutuações de temperatura podem alterar drasticamente a velocidade e a extensão dessa reação.

O Limite Ideal de Espessura

Para manter o desempenho do material, a espessura da camada de reação deve ser estritamente controlada. O objetivo é geralmente inferior a 2 μm.

Atingir isso requer que a prensa a quente a vácuo mantenha as temperaturas dentro de uma janela estreita, tipicamente 840-920°C. Essa faixa específica fornece energia suficiente para a ligação sem levar a reação muito longe.

Consequências da Instabilidade Térmica

O Perigo do Superaquecimento

Se o controle de temperatura não tiver precisão e ultrapassar a janela alvo, o processo de difusão acelera agressivamente.

Isso leva à formação de uma camada de interface excessivamente espessa. No contexto de SiC/TB8, isso cria uma alta concentração de Carboneto de Titânio (TiC).

Falha de Fase Frágil

Uma camada espessa de TiC é prejudicial porque é inerentemente frágil.

Em vez de transferir cargas efetivamente entre a matriz e a fibra, uma camada espessa de TiC atua como um defeito. Torna-se um local para iniciação de trincas, reduzindo significativamente a resistência geral e a ductilidade do compósito.

O Risco de Subaquecimento

Embora a referência principal se concentre em limitar a espessura, dados suplementares sugerem que a precisão é igualmente vital para evitar o subaquecimento.

Se a temperatura estiver muito baixa, a reação de deslocamento necessária pode não ocorrer. Isso resulta em ligação interfacial fraca, fazendo com que as fibras se soltem da matriz sob estresse em vez de reforçá-la.

Entendendo os Compromissos

Equilibrando Ligação vs. Degradação

Há uma linha tênue entre uma "ligação forte" e uma "fibra degradada". Você precisa que a reação ocorra para criar adesão, mas deve pará-la antes que ela consuma os revestimentos protetores.

Precisão vs. Custo do Equipamento

Alcançar a uniformidade térmica necessária geralmente requer tecnologia avançada de prensa a quente a vácuo.

Fornos padrão com altos gradientes térmicos podem atingir a temperatura média, mas criam pontos quentes localizados. Esses pontos podem criar regiões de falha frágil, mesmo que a leitura média pareça correta.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar o desempenho de compósitos reforçados com fibra de SiC e matriz TB8, sua estratégia térmica deve estar alinhada com resultados de materiais específicos:

- Se seu foco principal é a tenacidade à fratura: Mire na extremidade inferior da janela de temperatura (mais perto de 840°C) para manter a camada de reação o mais fina possível, minimizando a formação de TiC frágil.

- Se seu foco principal é a resistência ao cisalhamento interfacial: Certifique-se de que a temperatura seja alta o suficiente para desencadear difusão suficiente para a ligação, mas limite estritamente o tempo de permanência para evitar o crescimento excessivo da camada (>2 μm).

O domínio da precisão da temperatura não é apenas uma variável de processo; é o pré-requisito para desbloquear todo o potencial estrutural de compósitos de matriz metálica.

Tabela Resumo:

| Fator | Especificação Alvo | Impacto da Precisão | Resultado da Falha |

|---|---|---|---|

| Faixa de Temperatura | 840°C - 920°C | Restringe a difusão de reação | Formação de fase frágil (Superaquecimento) |

| Espessura da Camada | < 2 μm | Evita crescimento excessivo de TiC | Iniciação de trincas e falha do material |

| Ligação Interfacial | Adesão Equilibrada | Garante a transferência de carga | Soltura da fibra/ligação fraca (Subaquecimento) |

| Uniformidade Térmica | Alta (Sem Pontos Quentes) | Elimina defeitos localizados | Fragilidade e degradação regionais |

Desbloqueie Todo o Potencial de Seus Compósitos de Alto Desempenho

A precisão é a diferença entre um compósito de alta resistência e uma falha frágil. A KINTEK fornece sistemas líderes na indústria de Prensa a Quente a Vácuo e CVD projetados para oferecer o controle térmico exato necessário para o gerenciamento delicado da interface SiC/TB8.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às demandas exclusivas de alta temperatura do seu laboratório. Se você precisa minimizar camadas de reação ou maximizar a resistência ao cisalhamento, a KINTEK tem a expertise para ajudá-lo a ter sucesso.

Pronto para elevar a integridade do seu material?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função dos moldes de grafite de alta pureza no FAST? A Chave para o Desempenho de Sinterização de Precisão

- Quais vantagens um sistema de Sinterização por Plasma de Faísca (SPS) oferece em relação à prensagem a quente tradicional? Aumentar a Eficiência do SnSe

- Como o ambiente de vácuo fornecido por um forno de prensagem a quente a vácuo protege o desempenho de compósitos Fe-Cu-Ni-Sn-VN? Alcance Densificação Superior e Resistência ao Desgaste

- Qual papel o revestimento de Nitreto de Boro Hexagonal (h-BN) desempenha nos moldes SPS? Proteja suas ferramentas e pureza

- Como a precisão da temperatura em fornos de prensagem a quente afeta a microestrutura cerâmica de Pr3+:(Ca0.97Gd0.03)F2.03?

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais são as vantagens técnicas dos sistemas de Sinterização por Plasma de Faísca (SPS)? Densificação mais rápida e Resistência Superior

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Desempenho Superior do Compósito 2024Al/Gr/SiC