O ambiente de vácuo atua como uma barreira de isolamento crítica que é indispensável para o processamento de ligas complexas multicomponentes como Fe-Cu-Ni-Sn-VN. Ele protege o desempenho principalmente impedindo a oxidação de pós metálicos e removendo gases adsorvidos durante a fase de sinterização em alta temperatura. Isso cria superfícies quimicamente limpas que permitem a difusão atômica ideal, resultando em um compósito denso e de alta resistência com resistência superior ao desgaste.

Ao eliminar o oxigênio e contaminantes voláteis, o forno de prensagem a quente a vácuo converte um potencial ponto de falha metalúrgica — oxidação interfacial — em uma vantagem estrutural. Isso garante que as propriedades mecânicas do compósito final sejam definidas pela resistência intrínseca do material, em vez de defeitos ou inclusões de óxido frágeis.

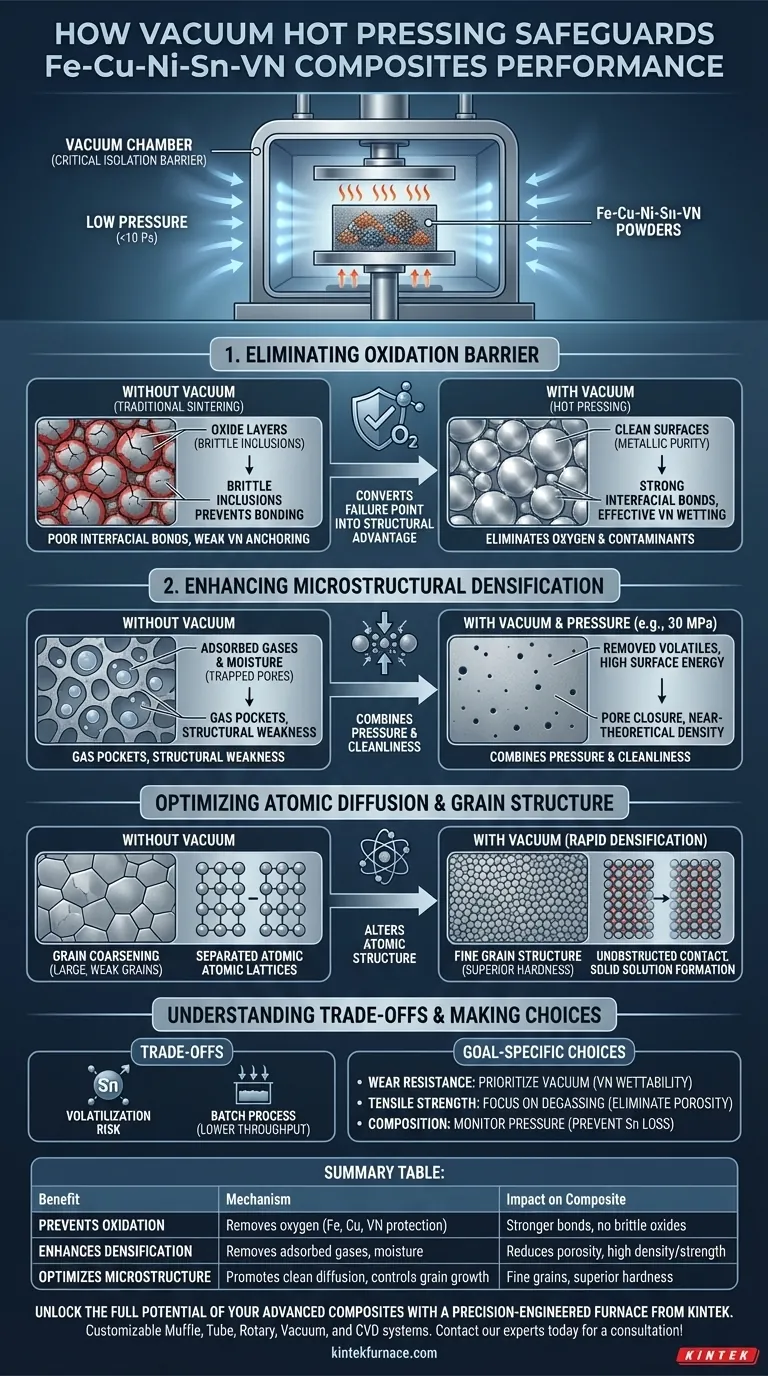

Eliminando a Barreira de Oxidação

A principal ameaça ao desempenho de compósitos Fe-Cu-Ni-Sn-VN é a formação de camadas de óxido em altas temperaturas.

Protegendo Elementos Reativos

Ferro (Fe) e Cobre (Cu) são altamente suscetíveis à oxidação quando aquecidos. Mesmo quantidades mínimas de oxigênio podem formar filmes de óxido frágeis nas superfícies dos pós.

Esses filmes atuam como uma barreira física, impedindo a ligação das partículas de metal. O ambiente de vácuo remove esse risco, mantendo a pureza metálica necessária para a sinterização.

Preservando a Integridade da Fase Dura

Partículas de Nitreto de Vanádio (VN) fornecem resistência ao desgaste, mas devem estar firmemente ancoradas na matriz metálica para funcionar.

Se a matriz ao redor das partículas de VN oxidar, a ligação interfacial enfraquece. Sob estresse, partículas de VN mal ligadas simplesmente se soltarão do material em vez de resistir ao desgaste. Um vácuo garante que a matriz molhe efetivamente as partículas de VN.

Melhorando a Densificação Microestrutural

Alcançar alta densidade é crítico para o desempenho mecânico. O ambiente de vácuo trabalha em conjunto com a pressão mecânica para fechar vazios internos.

Remoção de Gases Adsorvidos

Pós metálicos naturalmente adsorvem gases e umidade em suas superfícies durante o armazenamento. Se esses gases não forem removidos, eles ficam presos dentro do material à medida que os poros se fecham.

O ambiente de baixa pressão (frequentemente abaixo de 10 Pa) extrai ativamente esses voláteis antes que o material se densifique. Isso evita bolsas de gás que, de outra forma, levariam à porosidade e fraqueza estrutural.

Promovendo o Fechamento de Poros

Superfícies limpas e livres de óxido têm maior energia superficial, o que impulsiona o processo de sinterização.

Quando combinado com a pressão externa da prensa a quente (por exemplo, 30 MPa), as fronteiras limpas das partículas colapsam e soldam mais facilmente. Isso resulta em um material com densidade quase teórica e defeitos microscópicos mínimos.

Otimizando a Difusão Atômica e a Estrutura de Grão

A prensagem a quente a vácuo não apenas cola as partículas; ela altera a estrutura atômica do compósito.

Facilitando a Formação de Solução Sólida

Para que o compósito atinja alta resistência, elementos como Níquel (Ni) e Estanho (Sn) devem se difundir na rede de Ferro e Cobre.

O ambiente de vácuo garante que não haja barreiras de óxido entre essas fases metálicas distintas. Esse contato desobstruído permite a difusão atômica eficaz, criando fortes soluções sólidas que reforçam a matriz.

Controlando o Crescimento de Grão

A sinterização tradicional geralmente requer longos tempos de aquecimento, o que leva ao envelhecimento do grão (grãos grandes e fracos).

A prensagem a quente a vácuo combina aquecimento e pressão em uma única etapa eficiente. Essa densificação rápida preserva estruturas de grão finas (frequentemente na faixa nanométrica), o que melhora significativamente a dureza e a resistência em comparação com os grãos grosseiros encontrados na sinterização convencional.

Entendendo os Compromissos

Embora a prensagem a quente a vácuo seja superior em desempenho, existem restrições específicas que você deve gerenciar para garantir o sucesso.

Risco de Volatilização de Elementos

Embora um vácuo seja bom para prevenir a oxidação, ele pode ser problemático para elementos com altas pressões de vapor.

Estanho (Sn) cria um desafio específico aqui. Se o vácuo for muito alto ou a temperatura descontrolada, o Sn pode começar a vaporizar (evaporar) da liga antes que possa se difundir. Isso altera a composição química e pode deixar microporos.

Limitações de Equipamento e Vazão

A prensagem a quente a vácuo é inerentemente um processo em batelada.

Ao contrário da sinterização em esteira contínua usada para peças mais simples, este método cria um gargalo na velocidade de produção. É um compromisso onde você sacrifica o volume de fabricação em troca de qualidade e densidade excepcionais do material.

Fazendo a Escolha Certa para o Seu Objetivo

O ambiente de vácuo é uma ferramenta. Como você o usa depende da métrica de desempenho específica que você precisa maximizar em seu compósito Fe-Cu-Ni-Sn-VN.

- Se o seu foco principal é Resistência ao Desgaste: Priorize o nível de vácuo para garantir a máxima molhabilidade das partículas de VN, prevenindo a extração de partículas durante o atrito.

- Se o seu foco principal é Resistência à Tração: Concentre-se na fase de desgaseificação para eliminar toda a porosidade, garantindo que a matriz seja um bloco sólido e contínuo sem concentradores de tensão.

- Se o seu foco principal é Precisão Compositiva: Monitore cuidadosamente a pressão do vácuo durante a rampa de temperatura para evitar a volatilização do Estanho (Sn).

Em última análise, o ambiente de vácuo transforma o processo de sinterização de um simples ciclo de aquecimento em um mecanismo de controle químico de precisão, desbloqueando todo o potencial de sistemas de ligas complexas.

Tabela Resumo:

| Benefício | Mecanismo | Impacto no Compósito |

|---|---|---|

| Previne Oxidação | Remove oxigênio para proteger elementos reativos (Fe, Cu) e partículas de VN. | Ligações interfaciais mais fortes, elimina inclusões de óxido frágeis. |

| Melhora a Densificação | Remove gases adsorvidos e umidade das superfícies dos pós. | Reduz a porosidade, alcança densidade quase teórica para alta resistência. |

| Otimiza a Microestrutura | Promove difusão atômica limpa e controla o crescimento de grão. | Estrutura de grão fina para dureza e propriedades mecânicas superiores. |

Desbloqueie todo o potencial de seus compósitos avançados com um forno projetado com precisão da KINTEK.

Você está desenvolvendo materiais de alto desempenho como compósitos Fe-Cu-Ni-Sn-VN? O equipamento certo é crucial para alcançar a densidade superior, resistência e resistência ao desgaste que suas aplicações exigem. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de prensagem a quente a vácuo, todos personalizáveis para suas necessidades exclusivas de processamento de materiais.

Vamos discutir como nossas soluções podem proteger o desempenho do seu material. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é um forno de prensa a quente a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alto Desempenho

- Quais são as desvantagens da prensagem a quente em comparação com a compactação a frio e a sinterização? Custos mais altos e taxas de produção mais baixas

- Por que o processamento secundário usando uma prensa hidráulica e um forno de sinterização é necessário para compósitos de matriz de alumínio?

- Como o método de resfriamento do forno protege os revestimentos de CoCrFeNi(Cu) após a sinterização por prensagem a vácuo? Previne Rachaduras e Oxidação para Desempenho Superior

- Quais são as vantagens de processo do uso de SPS para eletrólitos cerâmicos protônicos? Alcançar Densificação Rápida

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as principais vantagens técnicas de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Alcançar Sinterização Superior