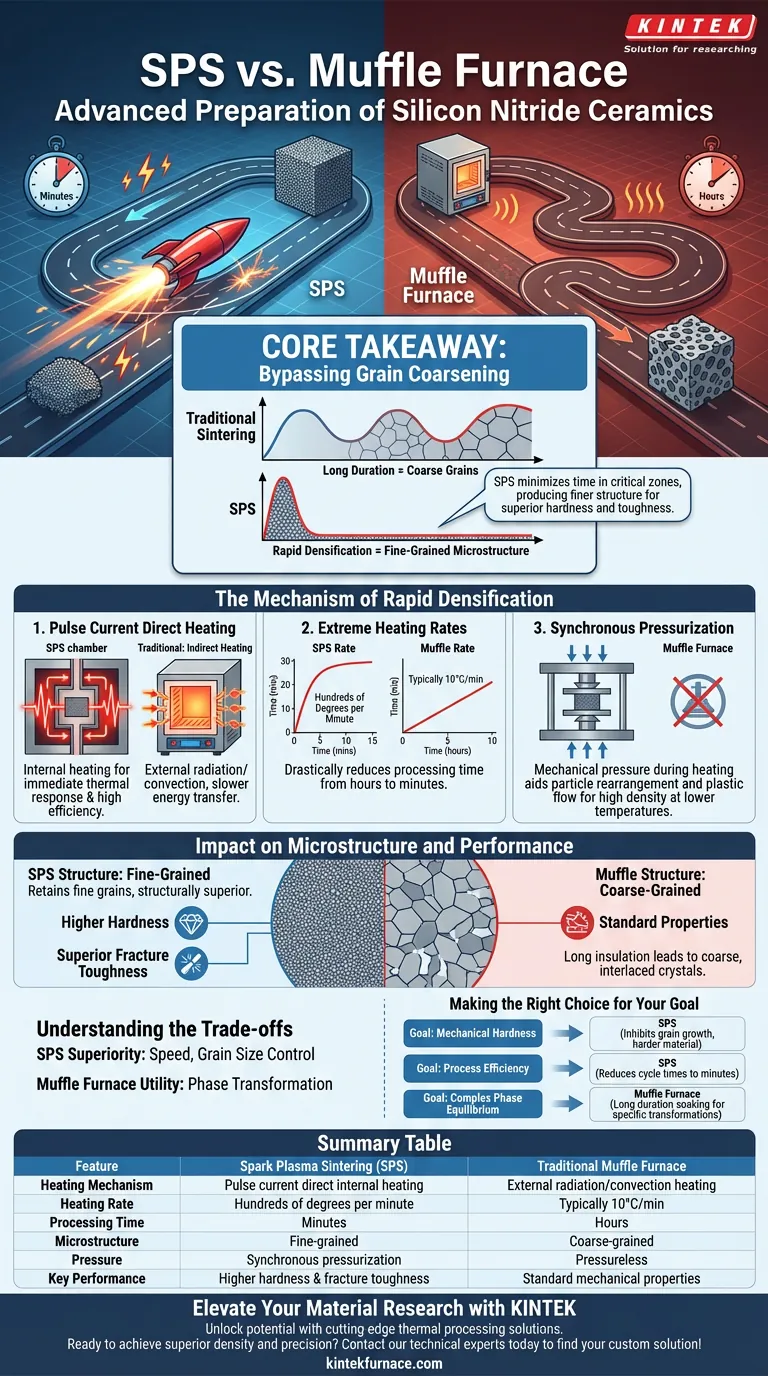

A Sinterização por Plasma de Faísca (SPS) supera fundamentalmente os fornos mufla tradicionais para a preparação de nitreto de silício, aproveitando o aquecimento direto por corrente pulsada combinado com pressurização síncrona. Enquanto um forno mufla depende de energia térmica lenta e indireta, um sistema SPS gera calor interno para atingir taxas de várias centenas de graus por minuto, permitindo uma densificação rápida que os métodos tradicionais não conseguem igualar.

Ponto Chave A vantagem distinta do SPS reside em sua capacidade de contornar as zonas de temperatura intermediárias onde o crescimento de grãos tipicamente ocorre. Ao minimizar o tempo gasto nessas temperaturas críticas, o SPS produz uma microestrutura de grãos finos que oferece dureza e tenacidade à fratura superiores em comparação com os materiais mais grosseiros produzidos pela sinterização convencional.

O Mecanismo de Densificação Rápida

Aquecimento Direto por Corrente Pulsada

Ao contrário de um forno mufla de laboratório, que aquece as amostras de fora para dentro por radiação ou convecção, um sistema SPS utiliza corrente pulsada para aquecer diretamente o molde e a amostra.

Este mecanismo de aquecimento interno permite uma resposta térmica imediata e alta eficiência energética.

Taxas de Aquecimento Extremas

Um forno de alta temperatura tradicional geralmente opera com taxas de aquecimento controladas e lentas (por exemplo, 10°C/min) para manter a estabilidade.

Em contraste, o SPS atinge taxas de aquecimento de várias centenas de graus por minuto. Essa capacidade reduz drasticamente o tempo total de processamento de horas para meros minutos.

Pressurização Síncrona

O SPS integra pressão mecânica durante a fase de aquecimento. Essa pressurização síncrona auxilia no rearranjo das partículas e no fluxo plástico.

Permite que o nitreto de silício atinja alta densidade em temperaturas mais baixas do que seria necessário em um forno mufla sem pressão.

Impacto na Microestrutura e Desempenho

Contornando o Crescimento de Grãos

A vantagem metalúrgica mais crítica do SPS é sua velocidade. Em um forno tradicional, longos tempos de permanência permitem que os grãos cresçam excessivamente (engrossem) antes que o material esteja totalmente denso.

O SPS aquece o material tão rapidamente que ele contorna as zonas de temperatura intermediárias responsáveis por esse crescimento descontrolado de grãos.

Preservação da Estrutura de Grãos Finos

Como o processo de densificação é concluído em um período muito curto, o nitreto de silício retém uma microestrutura de grãos finos.

Isso é estruturalmente superior às estruturas cristalinas grosseiras e interligadas frequentemente resultantes da isolação de longa duração típica da sinterização convencional.

Propriedades Mecânicas Superiores

O resultado direto dessa microestrutura refinada é um desempenho mecânico aprimorado.

O nitreto de silício produzido por SPS exibe maior dureza e tenacidade à fratura superior, tornando-o mais adequado para aplicações de engenharia de alto desempenho do que os equivalentes sinterizados convencionalmente.

Entendendo os Compromissos

Requisitos de Transformação de Fase

Embora o SPS seja superior em velocidade de densificação e controle de tamanho de grão, os fornos tradicionais ainda têm utilidade específica.

O nitreto de silício de alto desempenho muitas vezes requer uma transição da fase alfa para a fase beta para desenvolver estruturas cristalinas específicas (por exemplo, cristais colunares interligados). Esse processo tradicionalmente requer isolamento de longa duração (por exemplo, 120 minutos) e alta pressão de nitrogênio, condições que um ciclo SPS de sinterização rápida padrão pode precisar ser especificamente adaptado para imitar.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o SPS é a ferramenta correta para sua aplicação específica de nitreto de silício, avalie seus objetivos principais:

- Se seu foco principal é dureza mecânica: O SPS é a escolha superior, pois a densificação rápida inibe o crescimento de grãos, resultando em um material mais duro e de grãos finos.

- Se seu foco principal é eficiência de processo: O SPS oferece uma vantagem distinta ao reduzir os tempos de ciclo de horas para minutos através do aquecimento por corrente pulsada.

- Se seu foco principal é equilíbrio de fase complexo: Um forno tradicional pode ser necessário se sua classe de material específica exigir imersão de longa duração para facilitar a lenta transformação de fase alfa para beta.

Em última análise, para aplicações que exigem alta tenacidade à fratura e dureza, o SPS fornece uma qualidade microestrutural que os fornos mufla convencionais não conseguem replicar.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Forno Mufla Tradicional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento interno direto por corrente pulsada | Aquecimento externo por radiação/convecção |

| Taxa de Aquecimento | Centenas de graus por minuto | Tipicamente 10°C/min |

| Tempo de Processamento | Minutos | Horas |

| Microestrutura | Grãos finos (inibe o crescimento) | Grãos grosseiros (devido ao longo tempo de permanência) |

| Pressão | Pressurização síncrona | Sem pressão (geralmente) |

| Desempenho Chave | Maior dureza e tenacidade à fratura | Propriedades mecânicas padrão |

Eleve Sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial de suas cerâmicas avançadas com as soluções de processamento térmico de ponta da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, bem como tecnologias de sinterização avançadas. Todos os nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Pronto para alcançar densidade e precisão superiores? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um ambiente de alto vácuo é essencial durante a sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio de Alta Resistência

- Como os fornos de prensagem a quente a vácuo transformaram o processamento de materiais? Alcance Densidade e Pureza Superiores

- Qual o papel de um forno de prensagem a vácuo de alta temperatura na fabricação de dissilicato de lítio? Perspectivas de Especialistas

- Por que as luvas de grafite de alta pureza são usadas em prensas multi-bigorna? Desbloqueie precisão de 2300°C e ambientes redutores

- Quais processos são usados para a formação de materiais compósitos? Explore Métodos para Manufatura de Alto Desempenho

- Quais são as vantagens de propriedade mecânica das HEAs AlxCoCrFeNi via VHPS em comparação com a fusão por arco? Desbloqueie dureza superior

- Qual é a necessidade de manter um ambiente de alto vácuo durante a sinterização do AZ31? Prevenir Oxidação e Porosidade

- Por que um forno de prensagem a quente equipado com um sistema de vácuo é necessário para a sinterização de revestimentos de ligas de alta entropia? Garanta pureza, densidade e desempenho superior