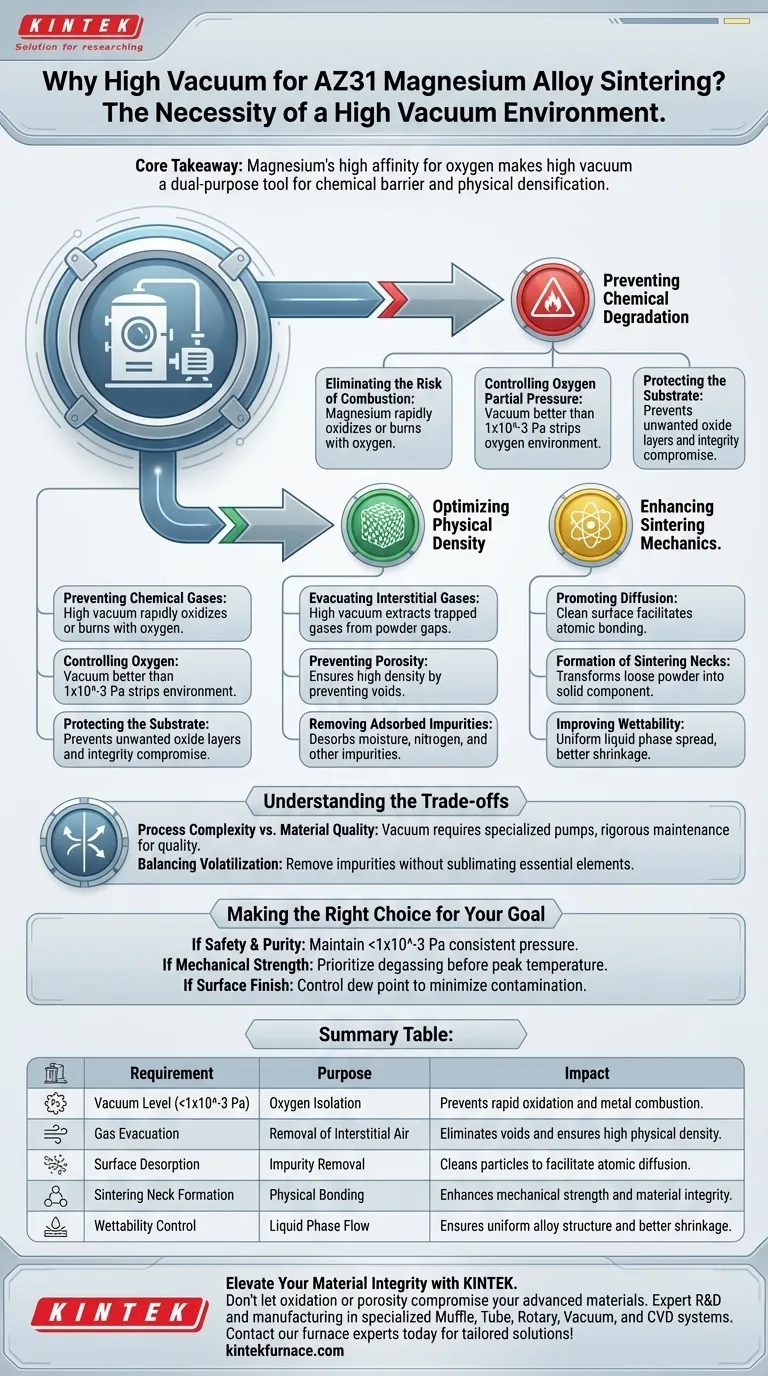

A principal necessidade de um ambiente de alto vácuo ao sinterizar a liga de magnésio AZ31 é neutralizar a extrema reatividade química do metal. Como o magnésio é propenso à rápida oxidação e combustão, um vácuo (especificamente melhor que 1x10^-3 Pa) é necessário para isolar o oxigênio e evacuar gases presos, garantindo que o material permaneça seguro, puro e estruturalmente denso.

Ponto Principal A alta afinidade do magnésio pelo oxigênio transforma o processo de sinterização de uma etapa de fabricação em um potencial risco de segurança e falha de qualidade. Um alto vácuo atua como uma ferramenta de dupla finalidade: é uma barreira química que impede a queima do pó e um mecanismo físico que força a saída da porosidade do produto final.

Prevenindo a Degradação Química

Eliminando o Risco de Combustão

O magnésio é um metal quimicamente ativo. Quando exposto a altas temperaturas na presença de oxigênio, ele não se degrada simplesmente; ele pode oxidar rapidamente ou até mesmo queimar.

Controlando a Pressão Parcial de Oxigênio

Para processar o AZ31 com segurança, você deve reduzir significativamente a pressão parcial de oxigênio. Ao manter um nível de vácuo melhor que 1x10^-3 Pa, você efetivamente remove o oxigênio do ambiente necessário para que essas reações voláteis ocorram.

Protegendo o Substrato

Esse isolamento não é apenas para o pó. O ambiente de vácuo protege toda a matriz da oxidação, prevenindo a formação de camadas de óxido indesejadas que comprometeriam a integridade da liga.

Otimizando a Densidade Física

Evacuando Gases Intersticiais

Pós metálicos contêm naturalmente espaços (interstícios) preenchidos com gás atmosférico. Se você sinterizar sem vácuo, esses gases ficarão presos dentro do material em fusão.

Prevenindo a Porosidade

Um alto vácuo extrai mecanicamente esses gases dos espaços do pó. Essa remoção é crítica para prevenir vazios e porosidade, garantindo que o corpo sinterizado final atinja alta densidade.

Removendo Impurezas Adsorvidas

Além do ar nos espaços, gases e umidade são frequentemente adsorvidos na superfície das partículas de pó. A sinterização a vácuo dessorve efetivamente essas impurezas, incluindo vapor d'água e nitrogênio.

Aprimorando a Mecânica de Sinterização

Promovendo a Difusão

A sinterização depende da difusão atômica para unir as partículas. Óxidos superficiais e gases adsorvidos atuam como barreiras para essa difusão.

Formação de Pescoços de Sinterização

Ao criar um ambiente de superfície "limpo", o vácuo facilita a formação de pescoços de sinterização entre as partículas. Este é o mecanismo físico que transforma o pó solto em um componente sólido e coeso.

Melhorando a Molhabilidade

Na sinterização em fase líquida, o vácuo melhora a molhabilidade. Isso permite que a fase líquida se espalhe de forma mais uniforme, levando a um melhor encolhimento e a uma estrutura de liga mais uniforme.

Entendendo os Compromissos

Complexidade do Processo vs. Qualidade do Material

Embora a sinterização a vácuo seja essencial para a qualidade, ela introduz uma complexidade significativa de equipamentos em comparação com a sinterização atmosférica. Alcançar e manter um vácuo de 1x10^-3 Pa requer bombas especializadas e manutenção rigorosa de vedações.

Equilibrando a Volatilização

Embora o vácuo remova impurezas, você deve ter controle sobre os parâmetros do processo. O objetivo é remover elementos prejudiciais (como impurezas voláteis) sem causar a sublimação de elementos de liga essenciais devido ao vácuo excessivo em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu projeto de sinterização de AZ31, considere estas prioridades operacionais específicas:

- Se o seu foco principal é Segurança e Pureza: Garanta que seu sistema de vácuo possa manter consistentemente uma pressão melhor que 1x10^-3 Pa para eliminar completamente os riscos de oxidação e combustão.

- Se o seu foco principal é Resistência Mecânica: Priorize a fase de "desgaseificação" do ciclo de vácuo para garantir que todos os gases adsorvidos sejam removidos antes da temperatura de pico, maximizando a densidade dos pescoços de sinterização.

- Se o seu foco principal é Acabamento de Superfície: Utilize o vácuo para controlar o ponto de orvalho (umidade) do ambiente, minimizando a contaminação superficial por vapor d'água.

Trate o vácuo não apenas como um espaço vazio, mas como uma ferramenta ativa que define o sucesso químico e físico da sua liga de magnésio.

Tabela Resumo:

| Requisito | Propósito | Impacto na Liga AZ31 |

|---|---|---|

| Nível de Vácuo (<1x10^-3 Pa) | Isolamento de Oxigênio | Previne oxidação rápida e combustão do metal. |

| Evacuação de Gases | Remoção de Ar Intersticial | Elimina vazios e garante alta densidade física. |

| Dessorção de Superfície | Remoção de Impurezas | Limpa as partículas para facilitar a difusão atômica. |

| Formação de Pescoços de Sinterização | Ligação Física | Aumenta a resistência mecânica e a integridade do material. |

| Controle de Molhabilidade | Fluxo da Fase Líquida | Garante estrutura de liga uniforme e melhor encolhimento. |

Eleve a Integridade do Seu Material com a KINTEK

Não deixe que a oxidação ou a porosidade comprometam seus materiais avançados. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD, projetados especificamente para lidar com as rigorosas demandas de ligas reativas como o magnésio.

Se você precisa de controle preciso de vácuo ou de um forno de alta temperatura totalmente personalizável, nossa equipe está pronta para projetar uma solução adaptada às suas necessidades exclusivas de pesquisa ou produção.

Pronto para obter resultados superiores de sinterização?

Entre em contato com nossos especialistas em fornos hoje mesmo!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as principais aplicações dos fornos de prensagem a quente a vácuo? Obtenha Densidade e Pureza de Material Superiores

- Quais são as vantagens dos moldes de grafite na prensagem a quente a vácuo? Aumente a vida útil e a precisão para produtos de diamante

- Por que é necessário um ambiente de vácuo em um forno de sinterização de prensagem a quente a vácuo ao preparar ferramentas de cerâmica contendo ligantes metálicos? Alcance a pureza para um desempenho superior da ferramenta

- Como funciona a sinterização ativada para materiais cerâmicos? Temperaturas Mais Baixas, Densificação Mais Rápida

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo na preparação de ligas RuTi de alta densidade? Alcançar Densidade e Pureza Máximas

- Como a prensa a vácuo contribui para a melhoria das propriedades do material? Obtenha Materiais Mais Densos e Puros para um Desempenho Superior

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis