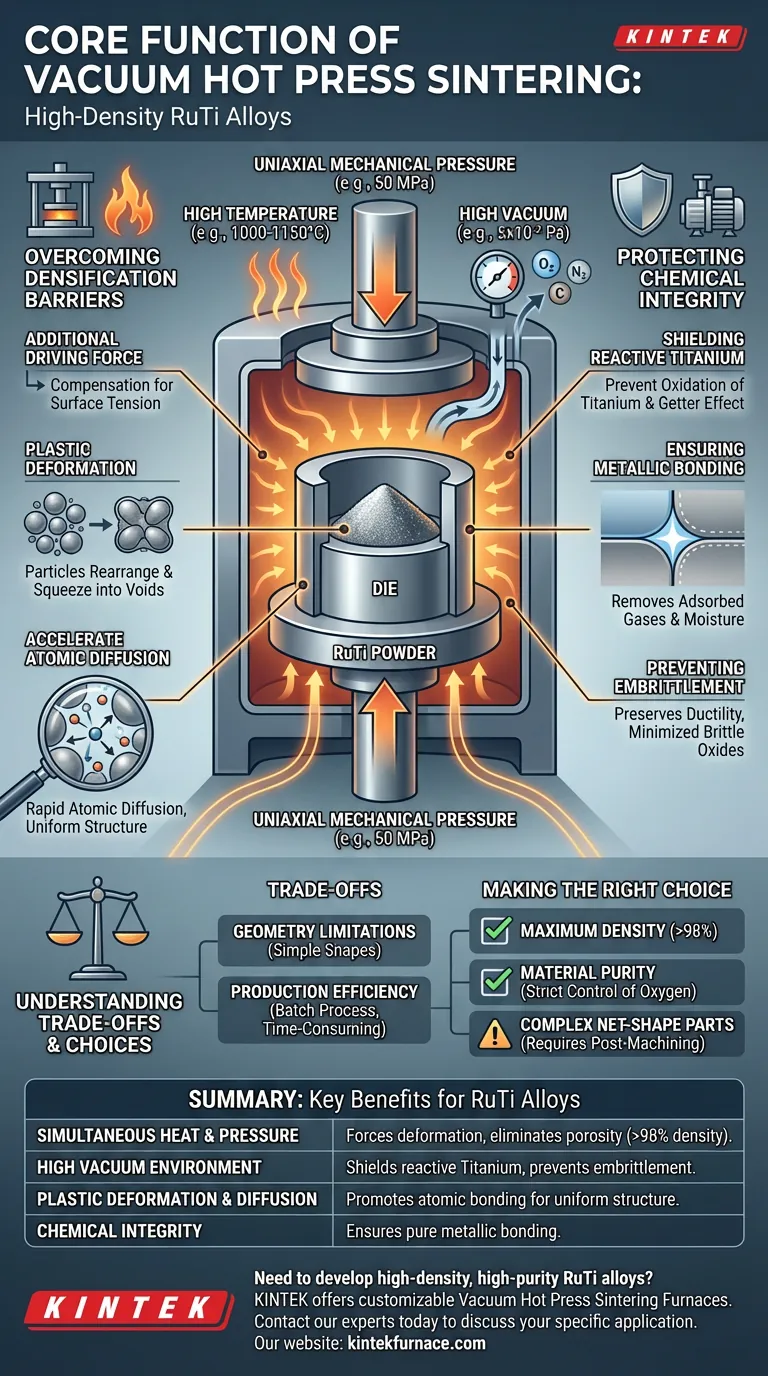

A função principal de um forno de sinterização por prensagem a quente a vácuo é a aplicação simultânea de alta temperatura, alto vácuo e pressão mecânica uniaxial. Especificamente para ligas RuTi (Rutênio-Titânio), este equipamento atua como um sistema de densificação forçada. Ele supera a resistência natural dos materiais refratários à sinterização, esmagando fisicamente as partículas em pó umas contra as outras, ao mesmo tempo em que protege quimicamente o titânio altamente reativo contra a oxidação.

O ponto principal: O aquecimento convencional é frequentemente insuficiente para densificar ligas RuTi refratárias devido à alta tensão superficial e dureza do material. A prensagem a quente a vácuo fornece a força motriz externa (pressão) necessária para atingir densidade próxima da teórica, enquanto o ambiente de vácuo previne a formação de óxidos frágeis que arruinariam a ductilidade da liga.

Superando as Barreiras à Densificação

Para ligas refratárias como RuTi, alcançar alta densidade é uma disputa contra as propriedades físicas do próprio material. O forno serve como uma ferramenta para contornar essas limitações naturais através da força mecânica.

Fornecendo Força Motriz Adicional

Na sinterização convencional, as partículas se ligam unicamente através da energia térmica. Para RuTi, isso é frequentemente insuficiente para superar a tensão superficial.

O forno aplica pressão mecânica significativa (por exemplo, 50 MPa). Isso atua como uma força motriz externa que compensa efetivamente a tensão superficial neutralizada.

Promovendo Deformação Plástica

A combinação de calor (por exemplo, 1000-1150°C) e pressão força as partículas de pó metálico a se rearranjarem fisicamente.

Isso leva a uma deformação plástica significativa nos pontos de contato. As partículas são espremidas nos vazios, eliminando efetivamente a porosidade e criando um bloco sólido e de alta densidade.

Acelerando a Difusão Atômica

A pressão não apenas espreme o material; ela ativa a cinética.

Ao aumentar a área de contato entre as partículas, o forno facilita a difusão atômica rápida. Isso garante uma forte ligação metalúrgica e promove a formação de uma estrutura de liga uniforme e de alta dureza.

Protegendo a Integridade Química

O componente "Vácuo" do forno é tão crítico quanto a "Prensa", especialmente porque o Titânio está envolvido.

Protegendo o Titânio Reativo

O Titânio e suas ligas são extremamente sensíveis a elementos intersticiais como Oxigênio, Nitrogênio e Carbono em altas temperaturas.

Sem vácuo, o Titânio atua como um "sequestrador", absorvendo esses gases. Isso leva à contaminação e à formação de compostos frágeis que degradam as propriedades mecânicas da liga.

Garantindo Ligação Metálica

O ambiente de alto vácuo (por exemplo, 5x10⁻² Pa) limpa ativamente o material durante o processo.

Ele remove gases adsorvidos e umidade da superfície dos pós pré-ligados. Essa purificação das interfaces garante que, quando as partículas entram em contato, elas formem uma verdadeira ligação metálica em vez de serem separadas por uma camada de óxido.

Prevenindo Fragilização

Ao isolar a liga de gases impuros, o forno preserva a ductilidade da liga RuTi.

Isso minimiza o risco de o material se tornar frágil durante a fase de resfriamento, garantindo que o produto final mantenha tanto a alta dureza quanto a integridade estrutural necessária.

Compreendendo as Compensações

Embora a prensagem a quente a vácuo seja superior em densidade e pureza, ela não está isenta de limitações operacionais.

Limitações Geométricas O processo utiliza uma prensa uniaxial (pressão de cima e de baixo). Isso limita a produção a formas simples, como discos, cilindros ou blocos. Geometrias complexas geralmente requerem usinagem secundária.

Eficiência de Produção Este é um processo em batelada. Os ciclos de aquecimento, prensagem e resfriamento podem ser demorados em comparação com métodos de sinterização contínua. Ele é otimizado para a qualidade do material, não para alto volume de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se este processo se adequa às suas necessidades de fabricação, considere suas métricas de desempenho primárias.

- Se o seu foco principal é Densidade Máxima: Confie na prensagem a quente a vácuo para atingir >98% de densidade relativa e propriedades mecânicas comparáveis a materiais forjados.

- Se o seu foco principal é Pureza do Material: Use este método para controlar estritamente o teor de oxigênio e prevenir a formação de fases impuras frágeis em ligas à base de Titânio.

- Se o seu foco principal são Peças Complexas de Forma Final: Esteja ciente de que este método exigirá usinagem pós-processo significativa; métodos alternativos como MIM (Moldagem por Injeção de Metal) podem oferecer melhor conformação, mas menor densidade.

Em última análise, para ligas RuTi, a prensagem a quente a vácuo é a solução definitiva para converter pó solto em um componente estrutural sem comprometer a pureza química.

Tabela Resumo:

| Função | Benefício Chave para Ligas RuTi |

|---|---|

| Calor e Pressão Simultâneos | Força a deformação das partículas e elimina a porosidade para >98% de densidade. |

| Ambiente de Alto Vácuo | Protege o titânio reativo contra oxigênio/nitrogênio, prevenindo fragilização. |

| Deformação Plástica e Difusão | Promove a ligação atômica para uma estrutura uniforme e de alta dureza. |

| Integridade Química | Garante ligação metálica pura removendo gases e umidade superficiais. |

Precisa desenvolver ligas RuTi de alta densidade e alta pureza ou outros materiais avançados?

Apoiada por P&D e fabricação especializados, a KINTEK oferece uma gama de Fornos de Sinterização por Prensagem a Quente a Vácuo, todos personalizáveis para seus desafios únicos em ciência de materiais. Nossos sistemas são projetados para fornecer a combinação precisa de temperatura, vácuo e pressão necessária para resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar uma solução de prensagem a quente a vácuo para sua aplicação específica.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel das placas de aquecimento de alta potência em fornos de secagem a vácuo por contato? Desbloqueie a Difusão Térmica Rápida

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?