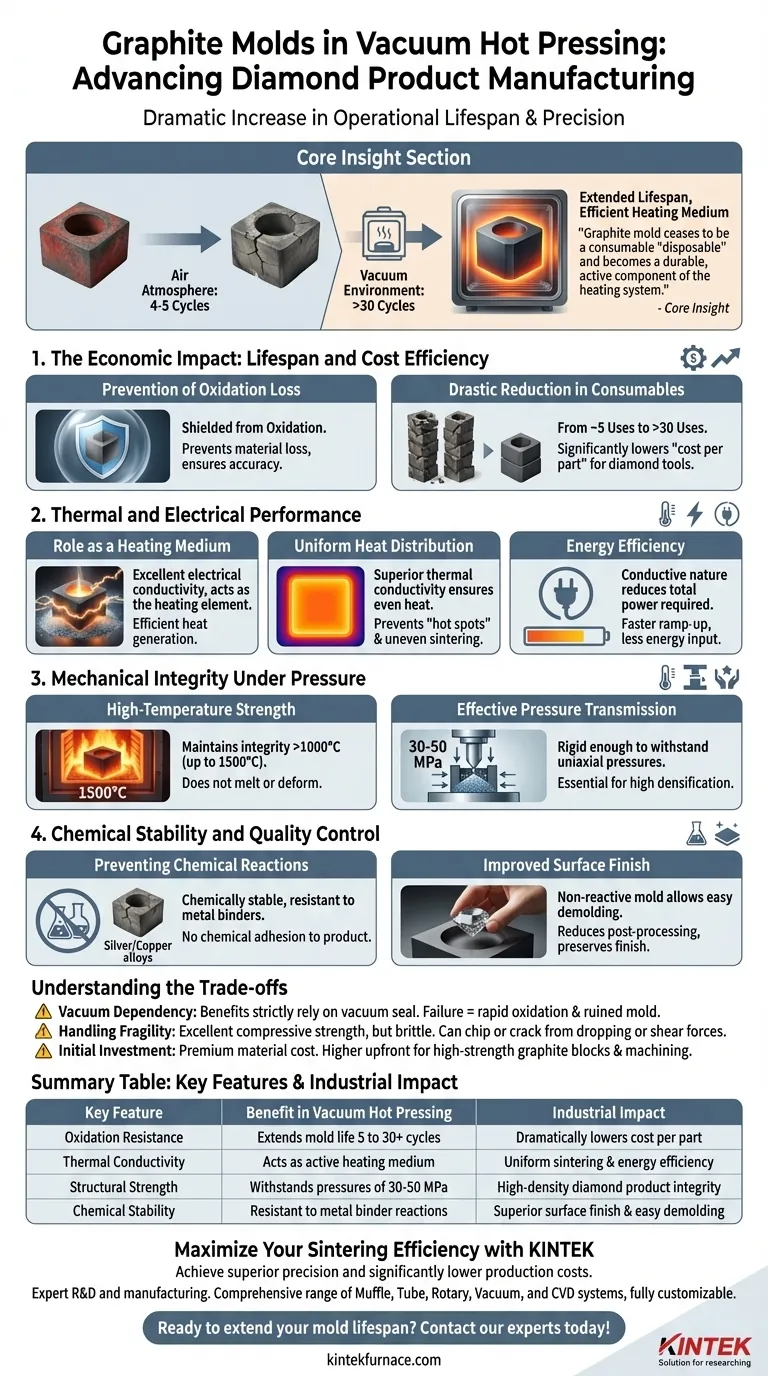

A vantagem mais significativa de usar moldes de grafite na prensagem a quente a vácuo é um aumento dramático na vida útil operacional. Ao eliminar o oxigênio do ambiente, o grafite resiste à oxidação em altas temperaturas, estendendo o uso do molde de 4 a 5 ciclos típicos no ar para mais de 30 ciclos no vácuo. Essa longevidade, combinada com a capacidade do grafite de atuar como um meio de aquecimento eficiente, altera fundamentalmente a economia e a precisão da fabricação de produtos de diamante.

Insight Principal: Na prensagem a quente a vácuo, o molde de grafite deixa de ser um "descartável" consumível e se torna um componente ativo e durável do sistema de aquecimento. Essa mudança reduz os custos de material, ao mesmo tempo em que possibilita as pressões e temperaturas extremas necessárias para a sinterização de diamantes de alta densidade.

O Impacto Econômico: Vida Útil e Eficiência de Custo

O principal impulsionador para o uso de grafite em um ambiente de vácuo é a proteção que ele oferece contra a oxidação.

Prevenção de Perda por Oxidação

Em atmosfera de ar, o grafite se degrada rapidamente em temperaturas de sinterização. O ambiente de vácuo protege efetivamente o molde, evitando a perda de material que normalmente arruína a precisão dimensional após alguns usos.

Redução Drástica de Consumíveis

Dados indicam que a vida útil do molde se estende de aproximadamente 5 usos para mais de 30 usos ao mudar para o vácuo. Isso reduz a frequência de substituição do molde, diminuindo significativamente o "custo por peça" na fabricação de ferramentas de diamante.

Desempenho Térmico e Elétrico

O grafite não é meramente um recipiente; ele serve como um participante ativo e crítico no processo térmico.

Papel como Meio de Aquecimento

Devido à sua excelente condutividade elétrica, o molde de grafite muitas vezes serve como o próprio elemento de aquecimento (especialmente em aquecimento por indução ou sinterização por corrente contínua). Ele gera calor eficientemente, transferindo-o diretamente para a matriz de pó de diamante.

Distribuição Uniforme de Calor

O grafite possui condutividade térmica superior. Isso garante que o calor seja distribuído uniformemente por todo o molde, evitando "pontos quentes" que poderiam causar sinterização desigual ou tensões internas no produto de diamante.

Eficiência Energética

Devido à sua natureza condutora, o grafite reduz a potência total necessária para atingir as temperaturas de sinterização. O material permite que o forno aqueça rapidamente e o mantenha com menos entrada de energia em comparação com materiais de moldes menos condutores.

Integridade Mecânica Sob Pressão

A sinterização de produtos de diamante requer imensa pressão para atingir a densidade necessária. Os moldes de grafite fornecem a espinha dorsal estrutural para este processo.

Resistência a Altas Temperaturas

Ao contrário de muitos metais que amolecem sob calor, o grafite de alta resistência mantém sua integridade mecânica em temperaturas acima de 1000°C (e até 1500°C). Ele não derrete nem deforma, garantindo que o produto final corresponda às especificações de design do molde.

Transmissão de Pressão Eficaz

Os moldes de grafite são rígidos o suficiente para suportar pressões uniáxicas de 30 a 50 MPa. Eles transmitem efetivamente essa força hidráulica para o pó de diamante, o que é essencial para o rearranjo das partículas e alta densificação.

Estabilidade Química e Controle de Qualidade

A qualidade de uma ferramenta de diamante depende muito da pureza do processo de sinterização. O grafite se destaca na manutenção de um ambiente limpo.

Prevenção de Reações Químicas

O grafite é quimicamente estável e resistente a reagir com muitos ligantes metálicos (como ligas de prata ou cobre) usados em compósitos de diamante. Isso evita que o molde adira quimicamente ao produto.

Melhora do Acabamento Superficial

Como o molde não reage com a peça, a desmoldagem é significativamente mais suave. Frequentemente usado com um revestimento de papel de grafite, o molde permite que o produto sinterizado seja liberado facilmente, reduzindo a limpeza pós-processamento e preservando o acabamento superficial.

Entendendo as Compensações

Embora o grafite seja o padrão da indústria para esta aplicação, existem limitações específicas que você deve gerenciar para garantir o sucesso.

Dependência de Vácuo

Os benefícios listados acima dependem estritamente do ambiente de vácuo. Se o selo de vácuo falhar ou a atmosfera for comprometida, o grafite oxidará rapidamente em altas temperaturas, arruinando o molde.

Fragilidade no Manuseio

Embora o grafite tenha excelente resistência à compressão (ele lida bem com o aperto), ele é quebradiço. Pode lascar ou rachar se cair ou for submetido a forças de cisalhamento durante o carregamento e descarregamento.

Investimento Inicial

O grafite de alta resistência e alta densidade é um material premium. Embora o custo seja amortizado ao longo de sua longa vida útil, o custo inicial para blocos de grafite brutos e usinagem é maior do que para alternativas de menor qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor dos moldes de grafite em seu processo específico de sinterização de diamante, concentre-se nestes resultados acionáveis:

- Se o seu foco principal é Redução de Custo: Implemente protocolos rigorosos de manutenção de vácuo para garantir que você alcance a vida útil completa de mais de 30 ciclos dos moldes, amortizando assim o custo do material de forma eficaz.

- Se o seu foco principal é Densidade do Produto: Certifique-se de estar usando grafite de grau "Alta Resistência" capaz de suportar pressão superior a 30 MPa para facilitar a compactação máxima das partículas sem deformação do molde.

- Se o seu foco principal é Velocidade do Processo: Aproveite a condutividade elétrica do grafite utilizando métodos de aquecimento por indução, que aquecem o molde (e o produto) mais rapidamente do que os elementos de aquecimento radiante.

A aplicação bem-sucedida de moldes de grafite reside em tratá-los não apenas como recipientes, mas como ferramentas térmicas de precisão que requerem um ambiente de vácuo controlado para funcionar.

Tabela Resumo:

| Recurso Chave | Benefício na Prensagem a Quente a Vácuo | Impacto Industrial |

|---|---|---|

| Resistência à Oxidação | Estende a vida útil do molde de 5 para mais de 30 ciclos | Reduz drasticamente o custo por peça |

| Condutividade Térmica | Atua como um meio de aquecimento ativo | Sinterização uniforme e eficiência energética |

| Resistência Estrutural | Suporta pressões de 30-50 MPa | Integridade do produto de diamante de alta densidade |

| Estabilidade Química | Resistente a reações com ligantes metálicos | Acabamento superficial superior e desmoldagem fácil |

Maximize Sua Eficiência de Sinterização com KINTEK

Alcance precisão superior e reduza significativamente os custos de produção na fabricação de suas ferramentas de diamante. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para seus requisitos exclusivos de temperatura e pressão.

Pronto para estender a vida útil do seu molde e melhorar a qualidade do produto? Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual é a principal função do ambiente de vácuo em um forno de prensa a quente a vácuo durante o processamento de ligas de titânio? Prevenir a fragilização para obter ductilidade superior

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo

- Qual o Papel de um Molde de Grafite na Prensagem a Quente a Vácuo? Aumentando a Eficiência de Sinterização de Compósitos

- Qual papel central desempenha um forno de prensagem a quente a vácuo na produção de compósitos Fe-Cu-Ni-Sn-VN? Dominando a Produção de Compósitos Nanoestruturados

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são as vantagens técnicas de usar a Sinterização por Corrente Pulsada (PCS) para Ag2S1-xTex? Otimize sua Microestrutura

- Por que o controle de pressão e temperatura é crucial para compósitos de Cu-CNT? Eliminar a delaminação na prensagem a quente a vácuo