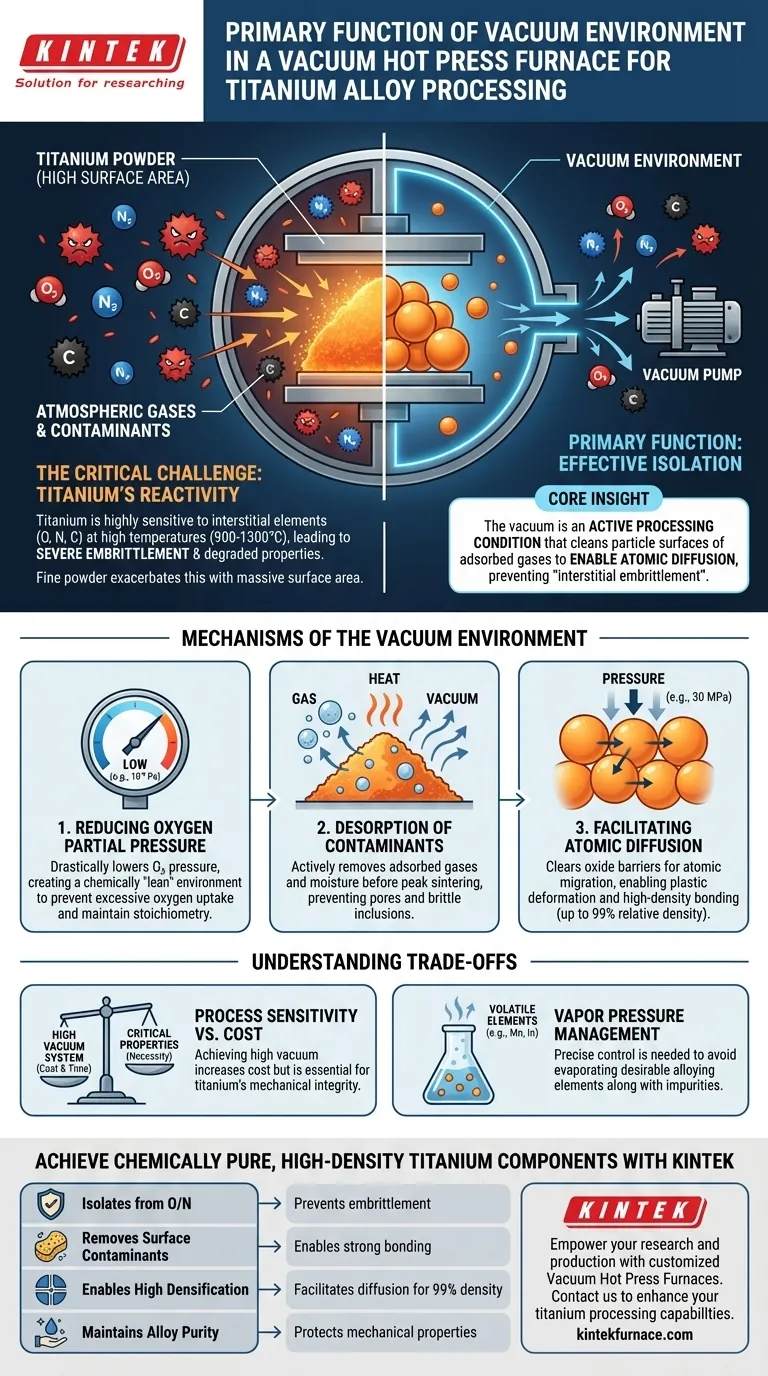

A principal função do ambiente de vácuo em um forno de prensa a quente a vácuo é isolar eficazmente o titânio quimicamente reativo dos gases atmosféricos, especificamente oxigênio, nitrogênio e carbono.

Como o titânio e suas ligas possuem alta atividade química em temperaturas elevadas (por exemplo, 900–1300°C), eles agem como "captadores" de impurezas. O vácuo reduz a pressão parcial desses gases para prevenir oxidação, nitretação e absorção de elementos intersticiais, que de outra forma causariam fragilização severa e degradariam as propriedades mecânicas do material.

Insight Central: O vácuo não é meramente um espaço vazio passivo; é uma condição de processamento ativa que limpa as superfícies das partículas de gases adsorvidos para permitir a difusão atômica. Sem esse isolamento de alto vácuo, o titânio sofre de "fragilização por intersticiais", onde impurezas microscópicas arruínam a ductilidade e a integridade estrutural da liga, independentemente da pressão aplicada.

O Desafio Crítico: A Reatividade do Titânio

A Sensibilidade aos Elementos Intersticiais

O titânio é unicamente sensível a "elementos intersticiais"—átomos pequenos como oxigênio, nitrogênio e carbono que se encaixam entre a rede cristalina do metal.

Nas altas temperaturas necessárias para a sinterização (1150°C a 1250°C), o titânio absorve esses elementos rapidamente. Mesmo quantidades mínimas podem levar à formação de compostos frágeis, como óxidos e nitretos, que reduzem drasticamente a ductilidade e a vida útil à fadiga do componente final.

O Fator Área de Superfície

Essa sensibilidade é exacerbada ao processar pós de titânio em vez de material a granel.

Partículas finas de pó possuem uma área de superfície específica massiva em relação ao seu volume. Isso fornece uma grande interface para adsorção de gases e oxidação. Sem vácuo, o calor faria com que esses óxidos superficiais engrossassem, impedindo que as partículas se ligassem efetivamente.

Mecanismos do Ambiente de Vácuo

Redução da Pressão Parcial de Oxigênio

A prensa a quente a vácuo cria um ambiente com pressão extremamente baixa (por exemplo, 10^-1 mbar a 9,9x10^-5 Pa).

Ao reduzir drasticamente a pressão parcial de oxigênio, o forno garante que o ambiente seja quimicamente "pobre". Isso impede que o titânio absorva oxigênio excessivo durante as fases de aquecimento e manutenção, mantendo a estequiometria química da liga.

Dessorção de Contaminantes

Antes que o material atinja a temperatura máxima de sinterização, o vácuo serve para "limpar" a matéria-prima.

Ele remove ativamente gases adsorvidos e umidade da superfície dos pós pré-ligados. A remoção desses contaminantes voláteis é um pré-requisito para a sinterização de alta qualidade, pois os gases presos, de outra forma, criariam poros ou inclusões frágeis dentro da matriz metálica.

Facilitação da Difusão Atômica

Para que uma prensa a quente funcione, os átomos devem migrar através das fronteiras das partículas para fundir o pó em uma massa sólida.

Óxidos superficiais atuam como uma barreira para essa difusão. Ao prevenir a oxidação e remover impurezas superficiais, o vácuo "remove os obstáculos" para a migração atômica. Isso permite que o calor e a pressão axial (por exemplo, 30 MPa) facilitem a deformação plástica e a ligação metalúrgica, levando a densidades relativas de até 99%.

Compreendendo os Compromissos

Sensibilidade do Processo vs. Custo do Equipamento

Atingir os altos níveis de vácuo mencionados (como 9,9x10^-5 Pa) requer sistemas de bombeamento sofisticados e integridade de vedação meticulosa.

Isso aumenta o custo de capital e o tempo de ciclo do processo em comparação com a sinterização em gás inerte. No entanto, para o titânio, esse raramente é um compromisso opcional; a degradação das propriedades mecânicas em um ambiente sem vácuo torna as alternativas de menor custo inviáveis para aplicações críticas.

Gerenciamento da Pressão de Vapor

Embora o vácuo remova gases indesejados, os operadores devem estar cientes da pressão de vapor de elementos de liga específicos.

Em ligas complexas contendo elementos voláteis (semelhantes ao Manganês ou Índio em outros sistemas), alto vácuo em altas temperaturas pode arriscar a evaporação de elementos desejáveis juntamente com as impurezas. É necessário um controle preciso do nível de vácuo e da taxa de aquecimento para equilibrar a purificação com a estabilidade composicional.

Fazendo a Escolha Certa para Seu Objetivo

O nível de vácuo e os parâmetros de processamento devem ser ajustados aos seus requisitos de resultado específicos.

- Se o seu foco principal é a Máxima Ductilidade: Priorize os níveis de vácuo mais altos possíveis (menor pressão) para minimizar a absorção de oxigênio intersticial, pois este é o principal motor da fragilização.

- Se o seu foco principal é Alta Densidade/Resistência ao Desgaste: Concentre-se na sinergia entre vácuo e temperatura para garantir que as barreiras de óxido sejam removidas, facilitando a difusão atômica necessária para a densificação de 99%.

- Se o seu foco principal é a Pureza da Liga: Garanta que o sistema de vácuo seja capaz de operação sustentada em altas temperaturas para prevenir reoxidação ou nitretação durante as fases críticas de manutenção.

O ambiente de vácuo é o facilitador fundamental da metalurgia do pó de titânio, transformando um pó altamente reativo em um componente quimicamente puro, estruturalmente sólido e dúctil.

Tabela Resumo:

| Função | Benefício para Liga de Titânio |

|---|---|

| Isola de Oxigênio/Nitrogênio | Previne oxidação e nitretação que causam fragilização severa |

| Remove Contaminantes de Superfície | Limpa superfícies de pó, permitindo difusão atômica para forte ligação |

| Permite Alta Densificação | Facilita deformação plástica e ligação sob pressão para até 99% de densidade |

| Mantém a Pureza da Liga | Protege a estequiometria química e as propriedades mecânicas do componente final |

Obtenha Componentes de Titânio Quimicamente Puros e de Alta Densidade com a KINTEK

O processamento de metais reativos como o titânio requer controle ambiental preciso para prevenir a fragilização e garantir a integridade estrutural. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Prensa a Quente a Vácuo e outros sistemas de alta temperatura de laboratório, todos personalizáveis para suas necessidades exclusivas de processamento de materiais.

Deixe que nossas soluções capacitem sua pesquisa e produção:

- Previna a Fragilização por Intersticiais: Nossos sistemas de vácuo criam o ambiente de alta pureza necessário para ligas de titânio dúcteis.

- Alcance a Densificação Superior: Otimize os parâmetros de sinterização para obter densidade e desempenho máximos.

- Personalize para Sua Aplicação: Se o seu foco é ductilidade máxima, resistência ao desgaste ou pureza da liga, podemos adaptar um forno às suas especificações exatas.

Entre em contato conosco hoje para discutir como um Forno de Prensa a Quente a Vácuo KINTEK pode aprimorar suas capacidades de processamento de titânio!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um dispositivo de câmara dupla é preferível a um forno elétrico padrão para sinterização? Obtenha resultados sem oxidação

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade