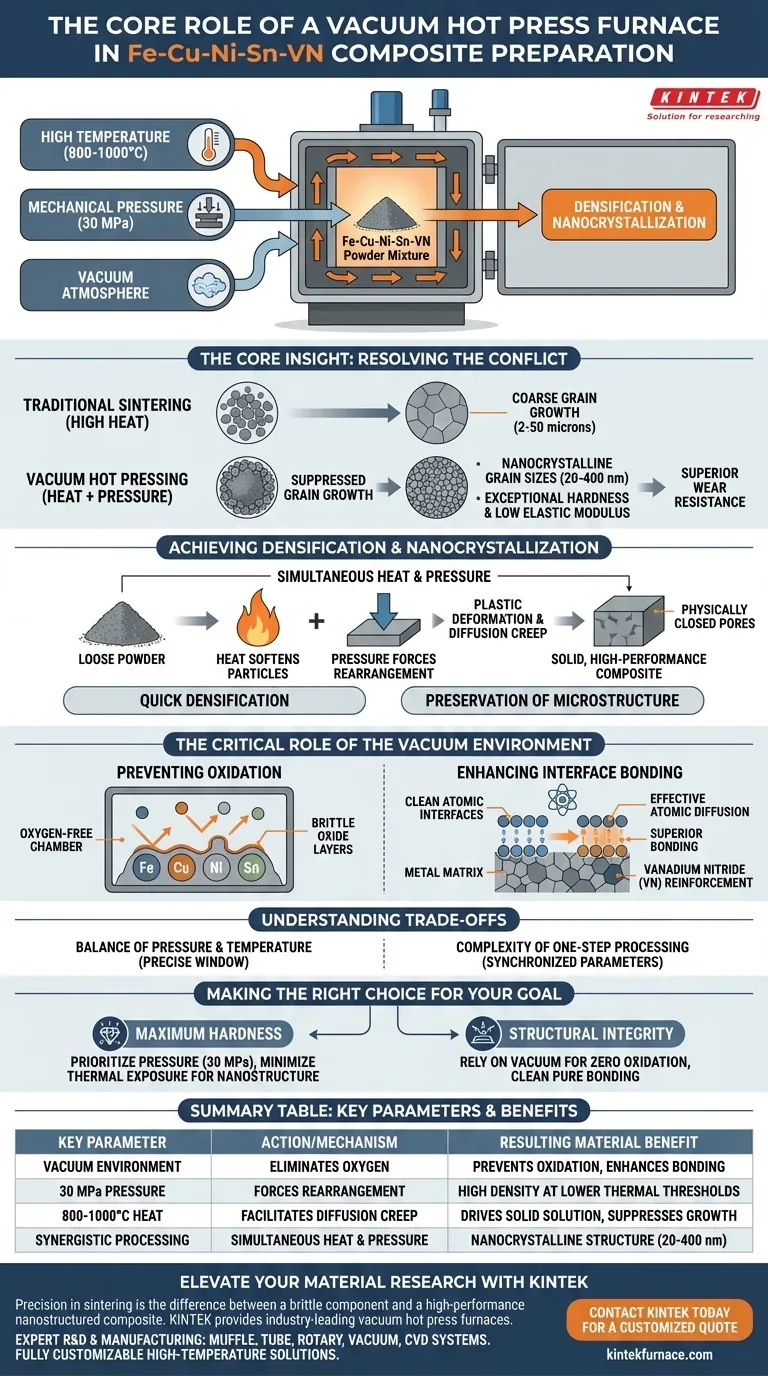

O forno de prensagem a quente a vácuo atua como o ambiente de processamento definitivo para a síntese de compósitos Fe-Cu-Ni-Sn-VN de alto desempenho.

Ao aplicar simultaneamente altas temperaturas (800-1000°C), pressão mecânica (30 MPa) e uma atmosfera de vácuo, o forno promove densificação e nanocristalização. Este processo estimula a deformação plástica e o escoamento por difusão das partículas em pó, resultando em um material nanoestruturado com dureza excepcional e baixo módulo elástico.

A Ideia Central O forno de prensagem a quente a vácuo resolve o conflito entre densificação e crescimento de grãos. Ele utiliza pressão mecânica para forçar a densidade em limites térmicos mais baixos, suprimindo assim o crescimento excessivo de grãos típico da sinterização tradicional, ao mesmo tempo que garante um ambiente estritamente livre de oxidação.

Alcançando Densificação e Nanocristalização

A função principal deste equipamento é transformar pó solto em um compósito sólido e de alto desempenho através de um processo sinérgico.

Calor e Pressão Simultâneos

Ao contrário dos métodos tradicionais que separam prensagem e aquecimento, este forno aplica ambos simultaneamente. A pressão mecânica de 30 MPa força as partículas a se unirem enquanto o calor de 800-1000°C as amolece.

Esta combinação ativa a deformação plástica e o escoamento por difusão. A força externa fecha fisicamente os poros internos e reorganiza as partículas de forma mais eficaz do que a energia térmica sozinha conseguiria.

Suprimindo o Crescimento de Grãos

Na sinterização padrão, manter o calor alto tempo suficiente para atingir a densidade muitas vezes causa o crescimento excessivo dos grãos, o que enfraquece o material. O forno de prensagem a quente a vácuo atinge a densidade rapidamente através da pressão, reduzindo o tempo de exposição térmica.

Esta preservação da microestrutura é crítica. Resulta em tamanhos de grão nanocristalinos (20-400 nm), enquanto os métodos tradicionais frequentemente produzem grãos mais grosseiros (2-50 mícrons). O tamanho de grão mais fino está diretamente correlacionado com resistência ao desgaste e dureza superiores.

O Papel Crítico do Ambiente de Vácuo

Além de moldar e endurecer, o forno atua como uma câmara protetora que dita a pureza química do compósito.

Prevenindo a Oxidação

Os componentes metálicos deste compósito — especificamente Ferro (Fe), Cobre (Cu), Níquel (Ni) e Estanho (Sn) — são altamente suscetíveis à oxidação em temperaturas de sinterização.

O ambiente de vácuo remove efetivamente o oxigênio da câmara. Isso impede a formação de camadas de óxido quebradiças nas superfícies do pó, o que, de outra forma, comprometeria a integridade estrutural da peça final.

Melhorando a Ligação Interfacial

Ao manter superfícies limpas e livres de óxido, o forno facilita a difusão atômica eficaz.

O vácuo permite uma melhor formação de solução sólida entre a matriz metálica e o reforço de Nitreto de Vanádio (VN). Isso resulta em interfaces de material mais limpas e ligação superior, que são pré-requisitos para alto desempenho tribológico (desgaste).

Compreendendo os Compromissos

Embora o forno de prensagem a quente a vácuo ofereça resultados superiores, ele introduz sensibilidades de processamento específicas que devem ser gerenciadas.

O Equilíbrio entre Pressão e Temperatura

O processo depende de uma "janela" de operação precisa. Se a temperatura for muito alta, você corre o risco de anular os benefícios da pressão e causar o envelhecimento dos grãos, apesar das capacidades do equipamento.

Complexidade do Processamento em Uma Etapa

Combinar sinterização e densificação em uma única etapa elimina a capacidade de inspecionar a peça entre a formação e a queima. Todos os parâmetros do processo — aumento gradual da pressão, tempo de permanência térmica e níveis de vácuo — devem ser perfeitamente sincronizados, pois erros não podem ser corrigidos em uma etapa subsequente.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de prensagem a quente a vácuo é uma ferramenta especializada projetada para maximizar propriedades específicas do material.

- Se o seu foco principal é Dureza Máxima: Priorize os parâmetros de pressão (30 MPa) para alcançar densificação completa, mantendo a exposição térmica ao mínimo necessário para a ligação (preservando a nanoestrutura).

- Se o seu foco principal é Integridade Estrutural: Confie na capacidade de vácuo para garantir zero oxidação, garantindo que a matriz Fe-Cu-Ni se ligue puramente sem inclusões de óxido quebradiças.

Em última análise, este forno é indispensável quando o objetivo é produzir compósitos nanoestruturados que requerem alta densidade sem sacrificar o tamanho de grão fino.

Tabela Resumo:

| Parâmetro Chave do Processo | Ação/Mecanismo | Benefício do Material Resultante |

|---|---|---|

| Ambiente de Vácuo | Elimina a exposição ao oxigênio | Previne oxidação e melhora a ligação interfacial |

| Pressão de 30 MPa | Força o rearranjo das partículas | Alta densidade em limites térmicos mais baixos |

| Calor de 800-1000°C | Facilita o escoamento por difusão | Promove solução sólida sem crescimento excessivo de grãos |

| Processamento Sinérgico | Calor e pressão simultâneos | Estrutura nanocristalina (20-400 nm) |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na sinterização é a diferença entre um componente quebradiço e um compósito nanoestruturado de alto desempenho. A KINTEK fornece fornos de prensagem a quente a vácuo líderes na indústria, projetados para resolver o conflito entre densificação e crescimento de grãos.

Apoiados por P&D e fabricação de ponta, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de laboratório. Seja desenvolvendo ligas Fe-Cu-Ni-Sn-VN ou cerâmicas avançadas, nossas soluções de alta temperatura garantem ambientes livres de oxidação e controle mecânico preciso.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para um orçamento personalizado!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os principais componentes de uma prensa quente a vácuo? Dominar o Controle de Temperatura, Pressão e Atmosfera

- Que funções os moldes de grafite desempenham na prensagem a quente a vácuo de compósitos de cobre-nanotubo de carbono?

- Por que um forno de prensagem a quente a vácuo é preferido em relação a um forno de sinterização convencional de alta temperatura para a preparação de compósitos de ZrC-SiC? Alcance Densidade e Pureza Superiores

- Por que os moldes de grafite são necessários durante o processo de sinterização de prensagem a quente de Fe-Cu-Ni-Sn-VN? Ferramentas Essenciais de Sinterização

- Quais são as vantagens do SPS vs. Prensagem a Quente para Ti-6Al-4V/HA? Maximize a Bioatividade com Sinterização Rápida

- Por que um sistema de vácuo de laboratório é essencial para o SPS de LaFeO3? Garanta a Pureza de Fase e a Longevidade das Ferramentas

- O que é uma prensa quente a vácuo e qual é a sua função principal? Desbloqueie o Processamento de Materiais Avançados

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Desbloqueie o Desempenho de Ligas de Alta Entropia