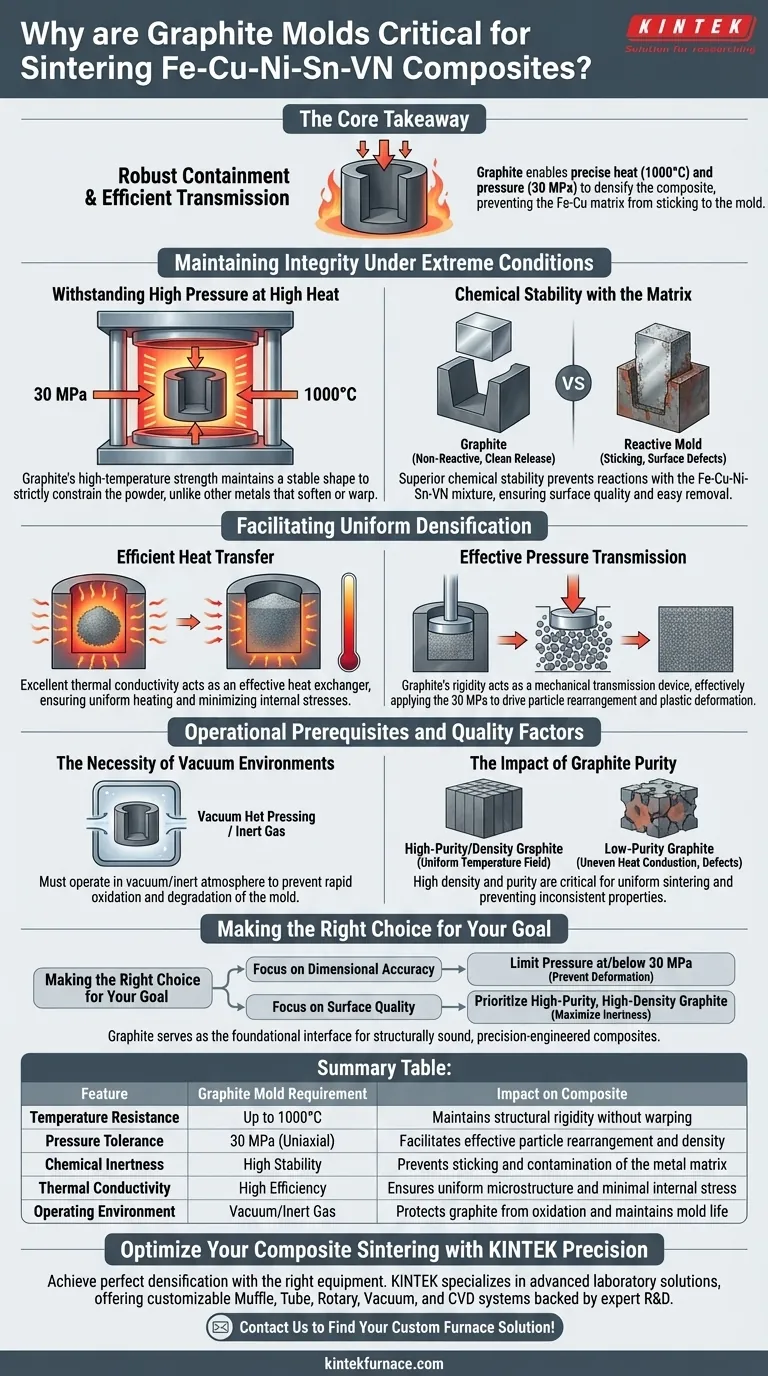

Os moldes de grafite são o facilitador crítico para a sinterização de compósitos de Fe-Cu-Ni-Sn-VN porque mantêm a rigidez estrutural e a inércia química onde outros materiais falhariam. Especificamente, eles suportam a aplicação simultânea de altas cargas térmicas (até 1000°C) e pressão mecânica significativa (30 MPa) sem deformar ou contaminar a matriz metálica.

O Ponto Principal O grafite atua tanto como um recipiente de contenção robusto quanto como um meio de transmissão eficiente. Ele permite a aplicação precisa de calor e pressão necessários para densificar o pó compósito em um material sólido e de alta resistência, ao mesmo tempo em que impede que a matriz ferro-cobre grude nas paredes do molde.

Mantendo a Integridade Sob Condições Extremas

Suportando Alta Pressão em Alta Temperatura

O processo de sinterização para compósitos de Fe-Cu-Ni-Sn-VN requer um ambiente agressivo para atingir a densidade adequada. O molde deve suportar uma pressão uniaxial de aproximadamente 30 MPa enquanto submetido a temperaturas em torno de 1000°C.

A maioria dos moldes metálicos amoleceria, empenaria ou perderia resistência sob essas condições combinadas. O grafite, no entanto, possui excelente resistência a altas temperaturas. Ele mantém uma forma estável para restringir estritamente o pó, garantindo que o produto final atenda a especificações dimensionais precisas.

Estabilidade Química com a Matriz

Em temperaturas de sinterização, os pós metálicos tornam-se altamente reativos. Um grande desafio no processamento de matrizes à base de ferro-cobre (Fe-Cu) é impedir que a amostra se ligue quimicamente ao molde.

O grafite oferece estabilidade química superior neste contexto. Ele não sofre reações químicas severas com a mistura Fe-Cu-Ni-Sn-VN. Isso evita o "grudar", garante a qualidade da superfície do compósito e permite a fácil remoção da peça acabada.

Facilitando a Densificação Uniforme

Transferência Eficiente de Calor

Atingir uma microestrutura uniforme requer que todo o volume do pó atinja a temperatura de sinterização simultaneamente. O grafite possui excelente condutividade térmica, o que lhe permite atuar como um trocador de calor eficaz.

Ele facilita a transferência uniforme de calor dos elementos do forno para a amostra de pó interna. Essa uniformidade é vital para minimizar gradientes térmicos que poderiam levar a propriedades mecânicas inconsistentes ou tensões internas dentro do compósito.

Transmissão de Pressão Eficaz

Além de definir a forma, o molde atua como um dispositivo de transmissão mecânica. Os punções de grafite devem transmitir a força da cabeça da prensa diretamente para o pó.

Como o grafite atua como um meio rígido, ele garante que os 30 MPa de pressão sejam aplicados efetivamente ao corpo do pó. Essa força mecânica facilita o rearranjo das partículas e a deformação plástica, impulsionando o material de um estado de pó solto para um sólido totalmente densificado.

Pré-requisitos Operacionais e Fatores de Qualidade

A Necessidade de Ambientes a Vácuo

Embora o grafite seja quimicamente estável em relação ao compósito metálico, ele é sensível à oxidação no ar em altas temperaturas. A referência primária nota explicitamente o uso de prensagem a quente a vácuo.

Para utilizar moldes de grafite de forma eficaz, o processo deve ocorrer em vácuo ou atmosfera inerte. Sem essa proteção, o molde se degradaria rapidamente, comprometendo a integridade estrutural do conjunto.

O Impacto da Pureza do Grafite

Nem todo grafite é igual. A densidade e a pureza do próprio material do molde são variáveis críticas.

Grafite de alta densidade e alta pureza garante um campo de temperatura de sinterização mais uniforme. Variações na densidade do molde podem levar à condução de calor desigual, causando potencialmente sinterização inconsistente em toda a amostra compósita.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade dos seus compósitos de Fe-Cu-Ni-Sn-VN, considere como o molde interage com seus alvos de processamento específicos:

- Se o seu foco principal é a Precisão Dimensional: Certifique-se de que seus parâmetros de processo não excedam a resistência específica ao escoamento compressivo da classe de grafite escolhida, mantendo a pressão em ou abaixo de 30 MPa para evitar a deformação do molde.

- Se o seu foco principal é a Qualidade da Superfície: Priorize grafite de alta pureza com alta densidade para maximizar a inércia química e garantir uma interface lisa e não reativa com a matriz ferro-cobre.

O grafite serve como a interface fundamental que traduz calor e força brutos em um compósito estruturalmente sólido e projetado com precisão.

Tabela Resumo:

| Recurso | Requisito do Molde de Grafite | Impacto no Compósito Fe-Cu-Ni-Sn-VN |

|---|---|---|

| Resistência à Temperatura | Até 1000°C | Mantém a rigidez estrutural sem empenar |

| Tolerância à Pressão | 30 MPa (Uniaxial) | Facilita o rearranjo eficaz das partículas e a densidade |

| Inércia Química | Alta Estabilidade | Previne o grudar e a contaminação da matriz metálica |

| Condutividade Térmica | Alta Eficiência | Garante microestrutura uniforme e tensão interna mínima |

| Ambiente Operacional | Vácuo/Gás Inerte | Protege o grafite contra oxidação e mantém a vida útil do molde |

Otimize Sua Sinterização de Compósitos com KINTEK Precision

Atingir a densificação perfeita para compósitos de Fe-Cu-Ni-Sn-VN requer mais do que apenas altas temperaturas; exige o equipamento e os materiais certos. A KINTEK é especializada em soluções avançadas de laboratório, oferecendo uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos únicos de pressão e térmica. Se você busca precisão dimensional superior ou qualidade de superfície perfeita, nossa equipe está pronta para fornecer o suporte técnico de que você precisa.

Pronto para elevar sua pesquisa em ciência de materiais? Entre em contato conosco hoje para encontrar sua solução de forno personalizada!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Quais aplicações médicas se beneficiam da tecnologia de Prensagem a Quente a Vácuo? Aprimoramento de Implantes e Ferramentas Biocompatíveis

- O que é prensagem a quente a vácuo (VHP) e para quais materiais é adequada? Desbloqueie Soluções de Materiais de Alta Densidade

- O que é a sinterização por prensagem a quente e como é utilizada com pós metálicos e cerâmicos? Alcance Densidade e Desempenho Superiores

- Por que é necessário um ambiente de vácuo em um forno de sinterização de prensagem a quente a vácuo ao preparar ferramentas de cerâmica contendo ligantes metálicos? Alcance a pureza para um desempenho superior da ferramenta

- Como a prensagem a quente difere da prensagem a frio e sinterização comuns? Desbloqueie Desempenho Superior do Material

- Por que os moldes de grafite de alta resistência são preferidos para a sinterização por prensagem a vácuo a quente de compósitos Al-Si/grafite?

- Qual é a função principal de um forno de prensagem a quente a vácuo? Guia especializado para o sucesso de compósitos TiAl/Ti6Al4V

- Quais são as principais aplicações da tecnologia de prensa a vácuo na metalurgia? Alcance Precisão na Aeroespacial, Automotiva e Eletrônica