Em sua essência, a prensagem a quente a vácuo (VHP) é um processo de fabricação de alto desempenho que aplica simultaneamente alta temperatura e pressão mecânica intensa a um material dentro de um vácuo. Essa combinação força as partículas do pó a se consolidarem e se ligarem em um componente sólido e excepcionalmente denso. É especificamente projetada para materiais avançados que são difíceis de processar usando métodos convencionais, como certas cerâmicas, metais e compósitos.

O propósito central da VHP é superar a resistência natural de um material à densificação. Ao usar a pressão para forçar fisicamente os átomos a se aproximarem, enquanto o calor os torna mais móveis, o processo elimina os vazios internos (porosidade) que enfraquecem os materiais convencionais.

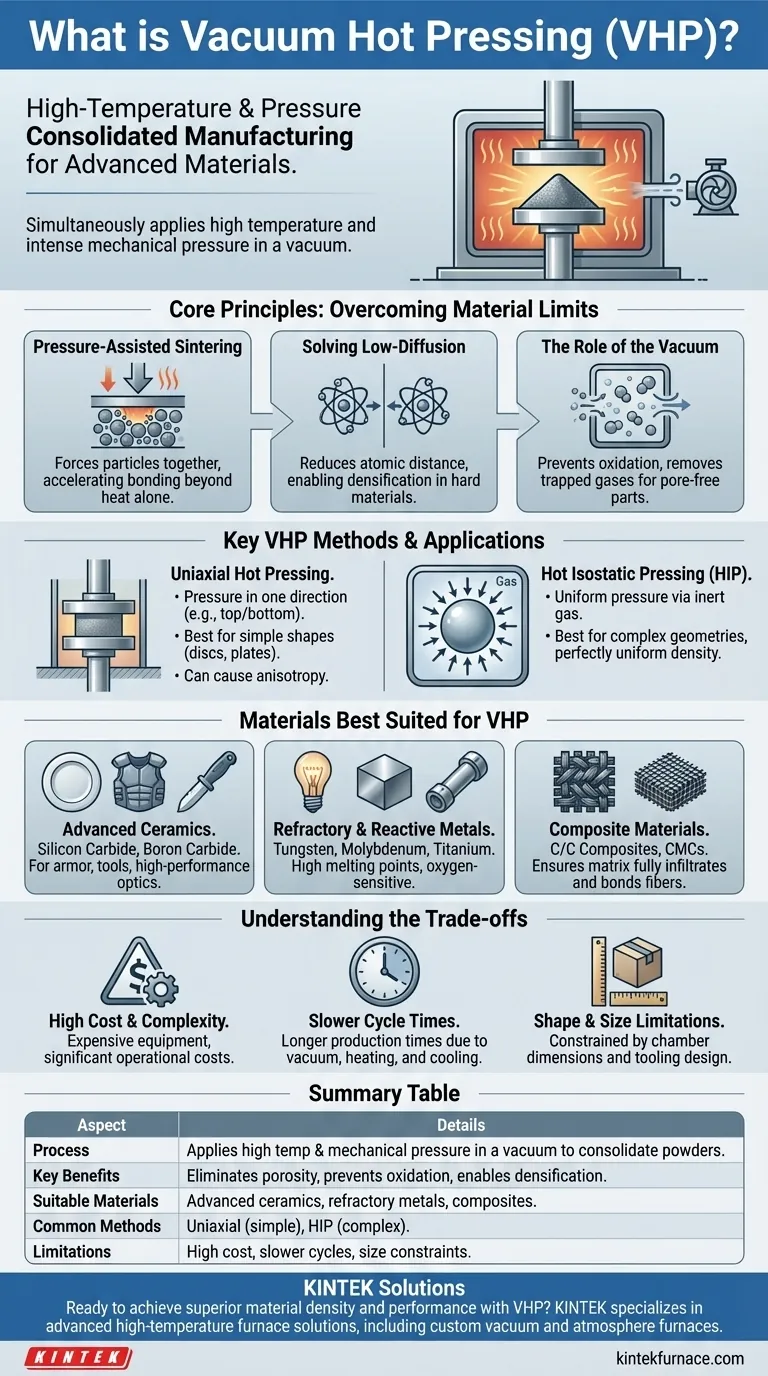

Como a Prensagem a Quente a Vácuo Supera os Limites dos Materiais

O Princípio Central: Sinterização Assistida por Pressão

A sinterização é o processo de formação de uma massa sólida de material por calor e pressão sem derretê-lo até o ponto de liquefação.

Para muitos materiais avançados, apenas o calor é insuficiente para criar uma peça totalmente densa. A VHP adiciona o elemento crítico da pressão mecânica, que empurra fisicamente as partículas do material para mais perto, acelerando drasticamente o processo de ligação e consolidação.

Resolvendo o Problema da Baixa Difusão

Alguns materiais, particularmente cerâmicas duras, têm coeficientes de difusão muito baixos. Isso significa que seus átomos não se movem e se ligam facilmente, mesmo em temperaturas muito altas.

A pressão neutraliza diretamente isso, forçando as partículas a um contato íntimo, reduzindo a distância que os átomos precisam percorrer para formar ligações fortes. Isso torna a densificação possível onde, de outra forma, falharia.

O Papel do Vácuo

O ambiente de vácuo é essencial por duas razões. Primeiro, ele evita a oxidação e outras reações químicas que ocorreriam se materiais reativos fossem aquecidos ao ar livre.

Em segundo lugar, ele remove gases presos entre as partículas do pó. Sem vácuo, esses gases ficariam presos durante a consolidação, criando poros internos que comprometem a resistência e o desempenho do componente final.

Principais Métodos de VHP e Suas Aplicações

A maneira como a pressão é aplicada define o método específico de VHP e seu caso de uso ideal.

Prensagem a Quente Uniaxial

Neste método, a pressão é aplicada em uma única direção, tipicamente de cima e de baixo, como um pistão comprimindo o pó em um molde.

É altamente eficaz para produzir formas mais simples, como discos, placas e blocos. No entanto, às vezes pode resultar em propriedades que variam dependendo da direção da pressão (anisotropia).

Prensagem Isostática a Quente (HIP)

HIP é uma forma mais avançada de VHP, onde a pressão é aplicada uniformemente de todas as direções. Isso é alcançado usando um gás inerte de alta pressão (como Argônio) para pressurizar toda a câmara.

Este é o método preferido para criar peças com geometrias complexas ou quando alcançar densidade e propriedades perfeitamente uniformes em todo o componente é fundamental para a missão.

Materiais Mais Adequados para VHP

VHP não é uma solução universal; é um processo especializado para materiais onde alcançar a densidade máxima é primordial.

Cerâmicas Avançadas

Materiais como carbeto de silício, carbeto de boro e cerâmicas transparentes exigem VHP para atingir todo o seu potencial. Sua dureza inerente e baixas taxas de difusão os tornam extremamente difíceis de consolidar sem pressão. A VHP é essencial para aplicações como blindagem, ferramentas de corte e óptica de alto desempenho.

Metais Refratários e Reativos

Metais com pontos de fusão muito altos, como tungstênio e molibdênio, ou aqueles que reagem prontamente com oxigênio, como titânio, beneficiam-se imensamente da VHP. O vácuo evita a contaminação, enquanto a pressão ajuda a criar uma estrutura totalmente densa e livre de poros.

Materiais Compósitos

A VHP é crucial para consolidar compósitos de carbono-carbono (C/C) e compósitos de matriz cerâmica (CMCs). O processo garante que o material da matriz (por exemplo, carbeto de silício) infiltre e se ligue totalmente às fibras de reforço (por exemplo, fibra de carbono), criando uma estrutura unificada e de alta resistência.

Entendendo as Compensações

Embora poderosa, a VHP é um processo exigente com limitações claras que devem ser consideradas.

Alto Custo e Complexidade

Fornos de prensagem a quente a vácuo são equipamentos sofisticados e caros. Os custos operacionais, incluindo o consumo de energia e a manutenção dos sistemas de vácuo e pressão, são significativos.

Tempos de Ciclo Mais Lentos

Em comparação com a sinterização em forno convencional, a VHP é um processo muito mais lento. A necessidade de criar um vácuo, aplicar e controlar a pressão e executar ciclos controlados de aquecimento e resfriamento resulta em tempos de produção mais longos por peça.

Limitações de Forma e Tamanho

O tamanho final do componente é limitado pelas dimensões da câmara de prensagem do forno. Além disso, a geometria da peça é restrita pelo projeto e material das ferramentas (moldes de grafite são comuns) que devem suportar a temperatura e pressão extremas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tecnologia de consolidação depende inteiramente do seu material e dos requisitos de desempenho.

- Se o seu foco principal é a produção de formas simples com densidade máxima: A prensagem a quente uniaxial é um método direto e eficaz para materiais como placas cerâmicas ou alvos de pulverização catódica.

- Se o seu foco principal é criar peças complexas e de missão crítica com propriedades perfeitamente uniformes: A Prensagem Isostática a Quente (HIP) é o padrão da indústria para eliminar toda a porosidade interna em componentes como pás de turbina ou implantes médicos.

- Se você está trabalhando com materiais altamente sensíveis ao oxigênio: O vácuo ou atmosfera controlada de qualquer processo VHP é inegociável para preservar a pureza do material e prevenir a degradação.

Ao entender a interação entre calor, pressão e atmosfera, você pode alavancar a VHP para projetar materiais que alcancem seu potencial máximo de desempenho.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aplica alta temperatura e pressão mecânica em um vácuo para consolidar pós em sólidos densos. |

| Principais Benefícios | Elimina a porosidade, evita a oxidação e possibilita a densificação de materiais de baixa difusão. |

| Materiais Adequados | Cerâmicas avançadas (por exemplo, carbeto de silício), metais refratários (por exemplo, tungstênio) e compósitos (por exemplo, compósitos C/C). |

| Métodos Comuns | Prensagem a quente uniaxial para formas simples; Prensagem Isostática a Quente (HIP) para geometrias complexas. |

| Limitações | Alto custo, tempos de ciclo mais lentos e restrições de tamanho/geometria. |

Pronto para alcançar densidade e desempenho superiores do material com prensagem a quente a vácuo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e de atmosfera personalizados, adaptados para processos VHP. Alavancando nossa excepcional P&D e fabricação interna, fornecemos equipamentos precisos e duráveis para atender às suas necessidades exclusivas de pesquisa e produção. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório —Fale conosco agora!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%