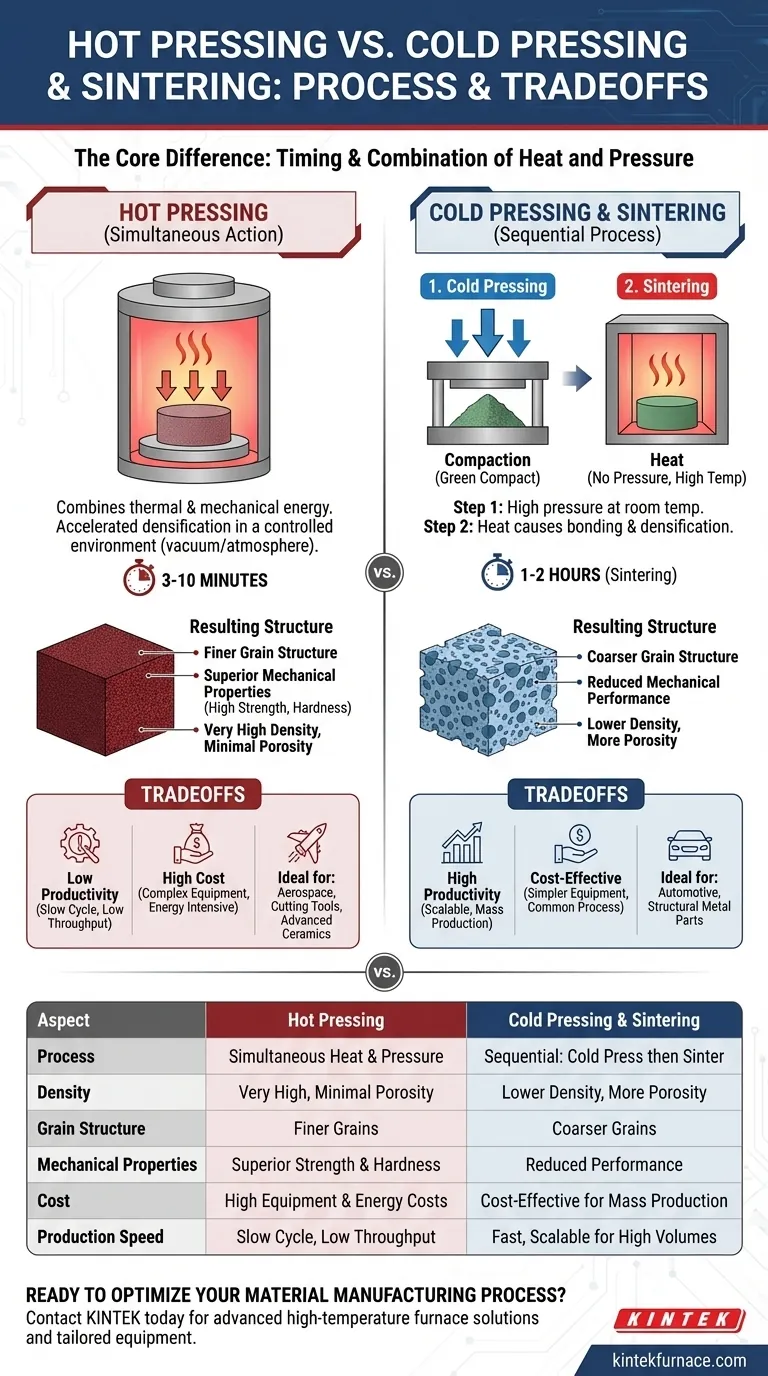

Em sua essência, a diferença entre a prensagem a quente e o método convencional de prensagem a frio e sinterização reside no momento e na combinação de calor e pressão. A prensagem a quente aplica energia térmica e mecânica simultaneamente para adensar um material, enquanto o método convencional é um processo sequencial de duas etapas: primeiro compactando o material à temperatura ambiente (prensagem a frio) e depois aquecendo-o sem pressão (sinterização).

A escolha entre esses métodos é uma troca clássica de engenharia. A prensagem a quente prioriza o desempenho final do material e a densidade em detrimento do custo e da velocidade de produção, enquanto a prensagem a frio e sinterização prioriza a relação custo-benefício e a escalabilidade para produção em massa.

A Diferença Fundamental do Processo

Para entender os efeitos subsequentes no custo e na qualidade, devemos primeiro examinar como os dois processos são mecanicamente diferentes.

Prensagem a Quente: Uma Ação Combinada

A prensagem a quente é um processo de sinterização ativada onde um compactado de pó é aquecido e pressionado ao mesmo tempo, tipicamente dentro de um vácuo ou atmosfera controlada.

Esta ação simultânea usa energia tanto térmica quanto mecânica para forçar as partículas do material a se unirem, acelerando significativamente a densificação.

Prensagem a Frio e Sinterização: Um Método de Duas Etapas

Esta é uma rota mais tradicional de metalurgia do pó. Primeiro, o pó é compactado em uma forma desejada (um "compacto verde") usando alta pressão à temperatura ambiente.

Na segunda etapa, separada, este compacto verde é colocado em um forno e aquecido a uma alta temperatura abaixo de seu ponto de fusão. O calor por si só faz com que as partículas se unam e a peça se adense.

Impacto nas Propriedades do Material e Microestrutura

O processo que você escolhe dita diretamente as características finais do componente, desde sua estrutura interna até sua resistência mecânica.

Estrutura de Grão e Resistência

A prensagem a quente geralmente produz materiais com uma estrutura de grão mais fina. A aplicação simultânea de pressão inibe fisicamente a tendência natural dos grãos de crescerem mais em altas temperaturas.

Grãos mais finos tipicamente levam a propriedades mecânicas superiores, como maior resistência e dureza.

Em contraste, as altas temperaturas e os longos tempos exigidos para a sinterização convencional geralmente resultam em estruturas de grão mais grossas, o que pode reduzir o desempenho mecânico geral do material.

Densidade Final

Como a pressão é aplicada ativamente durante a fase de aquecimento, a prensagem a quente é extremamente eficaz no fechamento de poros internos.

Isso resulta em peças com densidade muito alta e porosidade mínima, o que é crucial para aplicações de alto desempenho. A prensagem a quente a vácuo aprimora isso ainda mais ao remover gases presos.

Velocidade do Processo e Equilíbrio

A prensagem a quente atinge a densificação muito mais rapidamente, frequentemente em 3-10 minutos em comparação com as 1-2 horas necessárias para a sinterização convencional.

No entanto, essa velocidade significa que o processo é frequentemente desequilibrado. Pode não haver tempo suficiente para que as fases do material atinjam o equilíbrio químico total, o que pode resultar em uma microestrutura única em comparação com uma peça sinterizada lentamente.

Compreendendo as Compensações: Custo, Velocidade e Escala

As propriedades superiores alcançadas através da prensagem a quente vêm com compensações práticas e econômicas significativas.

Produtividade e Vazão

Embora a fase de densificação da prensagem a quente seja rápida, o processo geral tem baixa produtividade. Cada ciclo requer o aquecimento e resfriamento de um grande conjunto de prensa e matriz, o que consome tempo.

A prensagem a frio e sinterização, com suas etapas separadas, permite o processamento contínuo. As peças podem ser prensadas rapidamente uma após a outra e depois carregadas em um forno em grandes lotes, tornando-a ideal para produção em massa.

Custos de Equipamento e Energia

O equipamento de prensagem a quente é complexo e caro. Ele deve suportar temperaturas e pressões extremas simultaneamente, exigindo materiais especializados e controles sofisticados. O processo também consome muita energia.

Prensas a frio e fornos de sinterização são mais simples, mais comuns e geralmente menos caros para comprar e operar, resultando em um processo mais econômico para grandes volumes.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos não negociáveis do seu projeto.

- Se seu foco principal é desempenho máximo e densidade: A prensagem a quente é a escolha clara para aplicações como componentes aeroespaciais, ferramentas de corte ou cerâmicas avançadas onde as propriedades do material são primordiais.

- Se seu foco principal é custo-benefício e produção de alto volume: A prensagem a frio e sinterização é o padrão da indústria para a produção de peças como componentes automotivos e peças estruturais de metal em escala.

- Se seu foco principal é criar um material novo com uma microestrutura única: A prensagem a quente pode ser uma ferramenta valiosa, pois sua natureza de não-equilíbrio pode produzir fases e estruturas não alcançáveis através de métodos mais lentos.

Compreender esta troca fundamental entre desempenho final e escalabilidade de produção permite que você selecione o caminho de fabricação preciso para seu objetivo específico.

Tabela de Resumo:

| Aspecto | Prensagem a Quente | Prensagem a Frio e Sinterização |

|---|---|---|

| Processo | Calor e pressão simultâneos | Sequencial: prensar a frio e depois sinterizar |

| Densidade | Muito alta, porosidade mínima | Densidade menor, mais porosidade |

| Estrutura de Grão | Grãos mais finos | Grãos mais grossos |

| Propriedades Mecânicas | Resistência e dureza superiores | Desempenho reduzido |

| Custo | Altos custos de equipamento e energia | Econômico para produção em massa |

| Velocidade de Produção | Ciclo lento, baixa vazão | Rápido, escalável para grandes volumes |

| Aplicações Ideais | Aeroespacial, ferramentas de corte, cerâmicas avançadas | Automotivo, peças estruturais de metal |

Pronto para otimizar seu processo de fabricação de materiais? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de prensagem a quente de alto desempenho ou soluções de sinterização escaláveis, nós entregamos equipamentos personalizados para aumentar a eficiência e os resultados do seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%