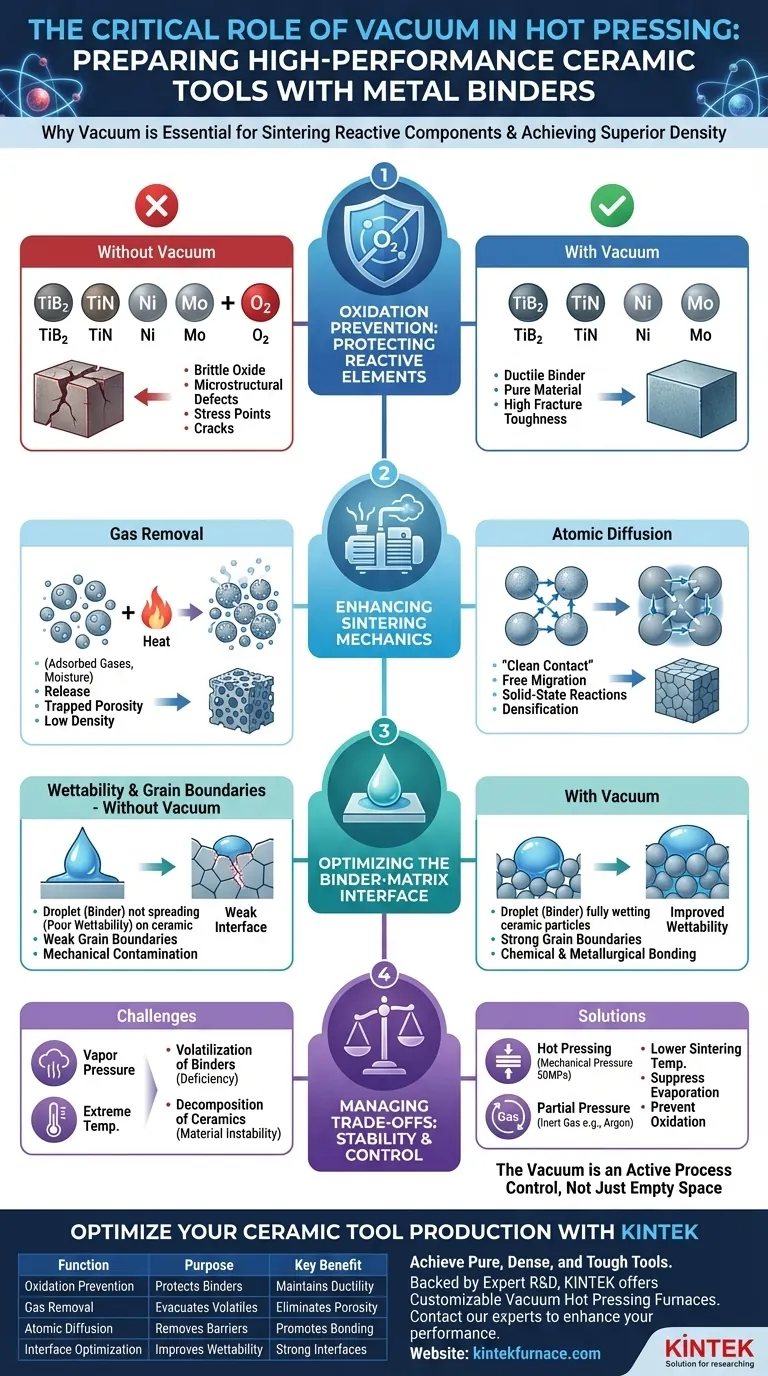

O requisito principal para um ambiente de vácuo na prensagem a quente de ferramentas de cerâmica com ligantes metálicos é prevenir a oxidação de componentes reativos como Diboreto de Titânio (TiB2), Nitreto de Titânio (TiN), Níquel (Ni) e Molibdênio (Mo) em altas temperaturas. Adicionalmente, o vácuo é crítico para remover gases adsorvidos e voláteis das superfícies do pó, o que purifica as fronteiras de grão e permite a difusão atômica necessária para criar uma ferramenta durável e de alta densidade.

Insight Central: A sinterização de alto desempenho não se trata apenas de calor e pressão; trata-se de pureza superficial. Ao eliminar oxigênio e gases intersticiais, um ambiente de vácuo remove as barreiras químicas e físicas que impedem que os ligantes metálicos e as partículas cerâmicas se liguem em um sólido único e coeso.

O Papel Crítico da Prevenção da Oxidação

Protegendo Elementos Reativos

Ferramentas de cerâmica frequentemente utilizam ligantes metálicos (como Ni, Mo ou Ti) e fases cerâmicas não óxidas (como TiB2 ou TiN). Esses materiais são quimicamente ativos, particularmente à medida que as temperaturas aumentam durante o processo de sinterização.

Sem vácuo, esses elementos reagiriam rapidamente com o oxigênio atmosférico. Essa reação degrada o ligante metálico, transformando um agente de ligação dúctil em um óxido quebradiço que não consegue manter a matriz cerâmica unida de forma eficaz.

Evitando Defeitos Microestruturais

Quando a oxidação ocorre, ela leva à formação de inclusões de óxido. Essas inclusões agem como contaminantes dentro da estrutura do material.

Em uma ferramenta acabada, esses óxidos quebradiços servem como pontos de concentração de tensão. Sob carga mecânica, trincas se iniciam nesses pontos, reduzindo significativamente a tenacidade à fratura e a vida útil geral da ferramenta.

Melhorando a Mecânica de Sinterização

Removendo Gases Adsorvidos

Materiais em pó, especialmente aqueles com alta área superficial como nanopós, adsorvem naturalmente gases e umidade do ar.

À medida que o forno aquece, esses gases são liberados. Um ambiente de vácuo evacua efetivamente esses voláteis. Se esses gases não fossem removidos, eles ficariam presos dentro do material, levando à porosidade (buracos) que destrói a densidade e a integridade da ferramenta.

Promovendo a Difusão Atômica

A sinterização depende da difusão atômica — o movimento de átomos através das fronteiras das partículas para fundi-las.

Camadas de óxido nas superfícies das partículas agem como barreiras para esse movimento. Ao manter o vácuo, você remove essas barreiras. Esse "contato limpo" permite que os átomos migrem livremente, facilitando as reações em estado sólido necessárias para formar compostos intermetálicos puros e densificar o material.

Otimizando a Interface Ligante-Matriz

Melhorando a Molhabilidade

Para que uma ferramenta de cerâmica seja forte, o ligante metálico deve efetivamente "molhar" (espalhar-se sobre) as partículas cerâmicas.

A oxidação reduz drasticamente a molhabilidade. Um ambiente de vácuo garante que as superfícies permaneçam metálicas e reativas, permitindo que o ligante fundido ou semi-fundido flua suavemente ao redor dos grãos cerâmicos.

Fortalecendo as Fronteiras de Grão

A resistência mecânica de uma ferramenta de cerâmica é determinada pela força de suas fronteiras de grão (as interfaces entre os cristais).

O processamento a vácuo purifica essas interfaces. Ao prevenir a contaminação química, o vácuo garante que a ligação entre o ligante metálico e a fase cerâmica seja química e metalúrgica, em vez de meramente mecânica.

Compreendendo os Compromissos: Pressão de Vapor e Decomposição

Embora o vácuo seja essencial para a pureza, ele introduz desafios específicos em relação à estabilidade do material que devem ser gerenciados.

Volatilização de Ligantes

Alguns ligantes metálicos têm altas pressões de vapor. Em um vácuo extremamente alto em temperaturas de sinterização, esses metais podem começar a evaporar em vez de sinterizar. Isso pode levar a uma deficiência do ligante no produto final, deixando a matriz cerâmica sem suporte.

Decomposição de Cerâmicas

Certos materiais cerâmicos, como o Nitreto de Urânio (UN) ou nitretos instáveis específicos, podem sofrer decomposição severa em ambientes de alto vácuo em temperaturas extremas (por exemplo, acima de 1627°C).

Nesses casos, o aspecto "Prensagem a Quente" torna-se vital. A aplicação de pressão mecânica (por exemplo, 50 MPa) fornece uma força motriz adicional para a densificação. Isso permite que o material sinterize em temperaturas mais baixas, evitando o limiar onde ocorre a decomposição induzida por vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização, você deve equilibrar o nível de vácuo com a volatilidade de seus componentes específicos.

- Se o seu foco principal é a Densidade Máxima: Certifique-se de que seu sistema de vácuo seja capaz de remover gases intersticiais durante o estágio inicial de aquecimento para evitar porosidade aprisionada.

- Se o seu foco principal é a Tenacidade Mecânica: Priorize níveis de alto vácuo para eliminar o oxigênio, garantindo que o ligante metálico permaneça metálico e dúctil em vez de se tornar um óxido quebradiço.

- Se você estiver usando Ligantes com Alta Pressão de Vapor: Pode ser necessário introduzir uma pressão parcial de gás inerte (como Argônio) após o estágio inicial de desgaseificação para suprimir a evaporação, ao mesmo tempo em que se previne a oxidação.

O ambiente de vácuo não é meramente um espaço vazio; é um controle de processo ativo que limpa o caminho para a ligação atômica, transformando pó solto em uma ferramenta industrial de alto desempenho.

Tabela Resumo:

| Função | Propósito | Benefício Chave |

|---|---|---|

| Prevenção da Oxidação | Protege ligantes metálicos reativos (Ni, Mo) e cerâmicas (TiB2, TiN) | Mantém a ductilidade e previne inclusões de óxido quebradiço |

| Remoção de Gases e Voláteis | Evacua gases adsorvidos e umidade das superfícies do pó | Elimina porosidade para densidade e integridade máximas |

| Difusão Atômica Aprimorada | Remove barreiras superficiais entre as partículas | Promove ligação forte e reações em estado sólido para densificação |

| Otimização da Interface | Melhora a molhabilidade e purifica as fronteiras de grão | Cria interfaces metal-cerâmica fortes e quimicamente ligadas |

Pronto para Otimizar a Produção de Suas Ferramentas de Cerâmica de Alto Desempenho?

Criar uma ferramenta impecável e de alta densidade requer controle preciso sobre o ambiente de sinterização. A expertise da KINTEK em fornos a vácuo de alta temperatura garante que você possa:

- Prevenir a Oxidação: Alcance ligantes metálicos puros para máxima tenacidade.

- Eliminar a Porosidade: Obtenha densidade e integridade mecânica superiores.

- Personalizar Seu Processo: Adapte os níveis de vácuo e os perfis de temperatura para seu sistema de material específico, incluindo ligantes desafiadores com alta pressão de vapor.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo Fornos de Prensagem a Quente a Vácuo especializados, todos personalizáveis para suas necessidades exclusivas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar a qualidade e o desempenho de suas ferramentas de cerâmica.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio