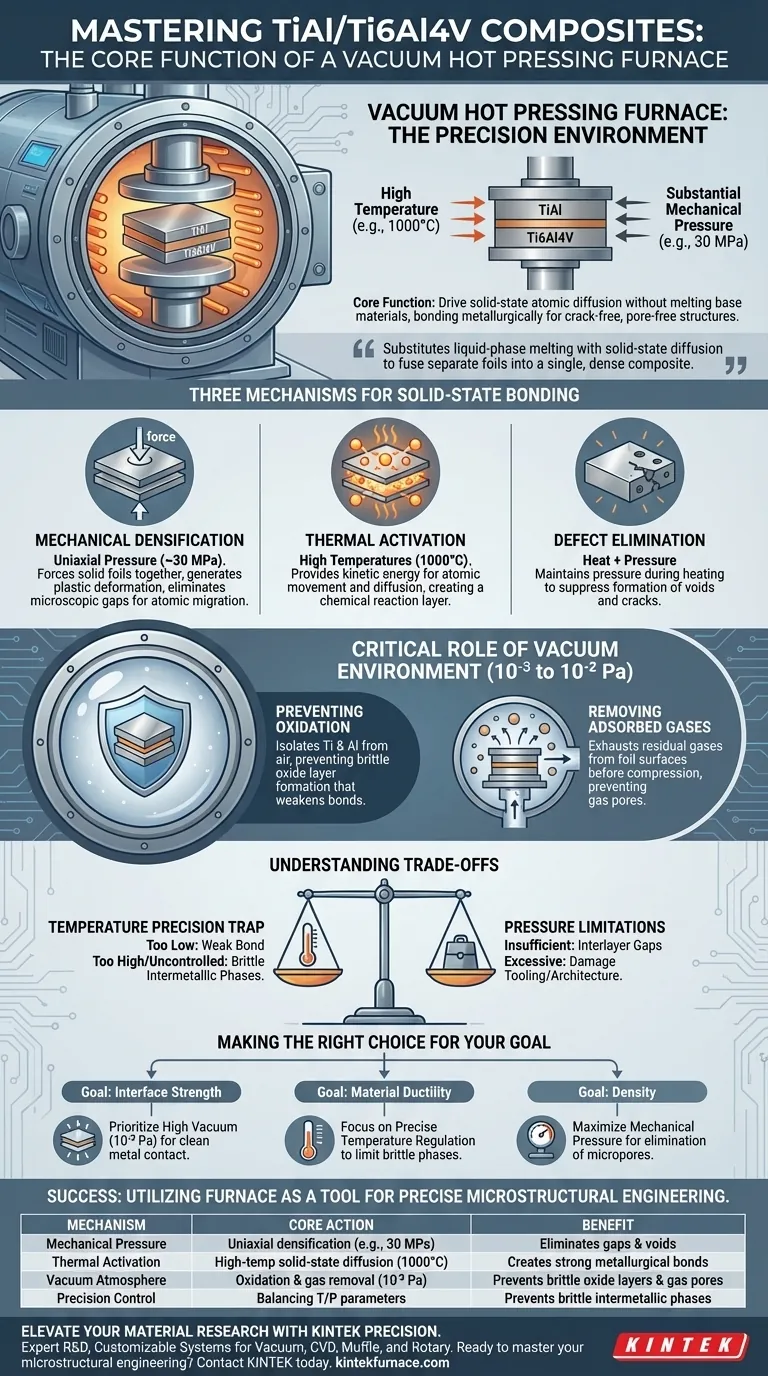

A função principal de um forno de prensagem a quente a vácuo é impulsionar a difusão atômica em estado sólido entre as camadas de metal sem fundir os materiais base. Ao aplicar simultaneamente alta temperatura (por exemplo, 1000°C) e pressão mecânica substancial (por exemplo, 30 MPa), o equipamento força as camadas de liga de Titânio e Alumínio a se ligarem metalurgicamente. Este processo é essencial para a criação de estruturas em camadas de alto desempenho que permanecem livres de rachaduras e poros.

O forno atua como um ambiente de precisão que substitui a fusão em fase líquida pela difusão em estado sólido. Ele supera as barreiras naturais de oxidação e rugosidade superficial para fundir folhas separadas em um único material compósito denso.

Facilitando a Ligação em Estado Sólido

O principal desafio na criação de compósitos TiAl/Ti6Al4V é unir camadas distintas sem comprometer sua integridade estrutural. O forno de prensagem a quente a vácuo aborda isso por meio de três mecanismos específicos.

Densificação Mecânica

A aplicação de pressão uniaxial (frequentemente em torno de 30 MPa) é crítica para o contato físico.

Ela força as folhas de metal sólido juntas, gerando deformação plástica na interface.

Essa pressão elimina lacunas microscópicas entre as camadas, garantindo o contato íntimo necessário para que os átomos migrem entre os materiais.

Ativação Térmica

Altas temperaturas, como 1000°C, fornecem a energia cinética necessária para o movimento atômico.

O calor ativa os átomos dentro das camadas de Titânio e Alumínio, permitindo que eles se difundam através das fronteiras da interface.

Essa difusão cria uma camada de reação que liga os materiais quimicamente, não apenas mecanicamente.

Eliminação de Defeitos

A combinação de calor e pressão evita a formação de defeitos comuns.

Ao manter a pressão durante o ciclo de aquecimento, o forno suprime a formação de vazios e rachaduras que normalmente ocorrem durante o encolhimento ou expansão do material.

O Papel Crítico do Ambiente a Vácuo

Além de calor e pressão, o aspecto "vácuo" do forno é o fator que possibilita o processamento de metais reativos como Titânio e Alumínio.

Prevenindo a Oxidação

Titânio e Alumínio são altamente reativos e oxidam instantaneamente na presença de ar em altas temperaturas.

O ambiente de alto vácuo (por exemplo, $10^{-3}$ a $10^{-2}$ Pa) isola os metais do oxigênio.

Isso evita a formação de camadas de óxido quebradiças (incrustações) na superfície, que de outra forma atuariam como uma barreira à difusão e enfraqueceriam a ligação final.

Removendo Gases Adsorvidos

Folhas de metal frequentemente têm gases residuais adsorvidos em suas superfícies.

O ambiente a vácuo exaure esses gases antes que as camadas sejam totalmente comprimidas.

Isso efetivamente evita a formação de poros de gás dentro do compósito, garantindo que o material final atinja alta densidade e solidez estrutural.

Entendendo as Compensações

Embora a prensagem a quente a vácuo seja eficaz, ela requer um equilíbrio delicado de parâmetros operacionais. Não se trata simplesmente de "quanto maior, melhor".

A Armadilha da Precisão da Temperatura

O controle preciso da temperatura é a variável mais crítica no processo.

Se a temperatura for muito baixa, a difusão será insuficiente, resultando em uma ligação mecânica fraca.

No entanto, se a temperatura for muito alta ou descontrolada, pode levar à formação de fases intermetálicas quebradiças (como excesso de $Al_3Ti$). Essas fases destroem a plasticidade do compósito e levam a rachaduras.

Limitações de Pressão

A pressão deve ser alta o suficiente para deformar as asperezas superficiais (rugosidade), mas controlada o suficiente para evitar a distorção da forma macroscópica do componente.

Pressão insuficiente deixa lacunas intercamadas, enquanto pressão excessiva pode danificar as ferramentas ou a própria arquitetura do compósito.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um ciclo de prensagem a quente a vácuo para compósitos TiAl/Ti6Al4V, seus objetivos específicos devem ditar suas configurações de parâmetros.

- Se o seu foco principal é a Resistência da Interface: Priorize o estabelecimento de um alto vácuo ($10^{-3}$ Pa) para garantir a remoção completa das barreiras de filme de óxido, permitindo o contato direto de metal virgem com metal.

- Se o seu foco principal é a Ductilidade do Material: Concentre-se na regulação precisa da temperatura para facilitar a ligação, limitando estritamente o crescimento de fases de compostos intermetálicos quebradiços.

- Se o seu foco principal é a Densidade: Maximize a aplicação de pressão mecânica durante o tempo de espera para garantir a eliminação total de microporos e vazios.

O sucesso neste processo depende da utilização do forno não apenas como um aquecedor, mas como uma ferramenta para engenharia microestrutural precisa.

Tabela Resumo:

| Mecanismo | Ação Principal | Benefício para o Compósito |

|---|---|---|

| Pressão Mecânica | Densificação uniaxial (por exemplo, 30 MPa) | Elimina lacunas e vazios microscópicos |

| Ativação Térmica | Difusão em estado sólido a alta temperatura (1000°C) | Cria fortes ligações químicas metalúrgicas |

| Atmosfera a Vácuo | Remoção de oxidação e gás (10⁻³ Pa) | Previne camadas de óxido quebradiças e poros de gás |

| Controle de Precisão | Equilíbrio dos parâmetros T/P | Previne a formação de fases intermetálicas quebradiças |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a ligação perfeita em compósitos em camadas TiAl/Ti6Al4V requer mais do que apenas calor — requer controle total do ambiente. A KINTEK fornece sistemas líderes na indústria de Vácuo, CVD, Muffle e Rotativos projetados para os rigores da metalurgia de alto desempenho.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos específicos de pressão e vácuo. Se você busca a máxima resistência de interface ou ductilidade superior do material, nossos engenheiros estão prontos para ajudá-lo a otimizar seus resultados.

Pronto para dominar sua engenharia microestrutural? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como o equipamento de Prensagem a Quente a Vácuo é utilizado na indústria aeroespacial? Essencial para a Fabricação de Componentes de Alto Desempenho

- O que é prensagem a quente e como funciona? Obtenha Densidade e Força de Material Superior

- O que é o processo de laminação a vácuo? Crie Peças Compostas Fortes e Leves

- Como a prensagem a quente melhora as propriedades mecânicas dos materiais? Alcance Força e Durabilidade Superiores

- Como a temperatura, a pressão e o vácuo afetam a ligação material e a microestrutura na prensagem a quente a vácuo? Otimizar para Materiais de Alto Desempenho

- Quais são as vantagens de usar prensagem a quente na fabricação? Obtenha Qualidade e Precisão Superiores

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Quais problemas específicos a pressão uniaxial resolve durante a sinterização de Cu/rGO? Alcançar Condutividade e Densidade Máximas