Na prensagem a quente a vácuo, a temperatura, a pressão e o vácuo trabalham em conjunto para consolidar pós em um sólido denso e de alto desempenho. A temperatura fornece a energia para que os átomos se movam e se liguem, a pressão força as partículas a um contato íntimo para eliminar vazios, e o ambiente de vácuo protege o material de reações químicas que comprometeriam sua integridade.

O princípio fundamental da prensagem a quente a vácuo não é apenas a aplicação de calor e força, mas o controle preciso dessas variáveis em um ambiente protegido para superar as barreiras à densificação, ao mesmo tempo em que se previne danos microestruturais como oxidação ou crescimento excessivo de grãos.

Os Papéis Sinérgicos da Temperatura, Pressão e Vácuo

Para dominar este processo, você deve entender como cada parâmetro funciona não isoladamente, mas como parte de um sistema sinérgico. O objetivo é consolidar um pó em uma peça totalmente densa com uma microestrutura controlada.

Temperatura: O Motor do Movimento Atômico

O papel principal da temperatura é aumentar a energia cinética dos átomos dentro das partículas do pó.

Esta energia elevada ativa a difusão atômica, o principal mecanismo de transporte de material. Os átomos migram através das fronteiras das partículas, preenchendo os espaços (ou poros) entre elas e formando fortes ligações metálicas ou covalentes.

A temperatura também torna o material mais dúctil. Este amolecimento permite a deformação plástica, na qual as partículas mudam de forma para se compactarem de maneira mais eficiente sob a pressão aplicada.

Pressão: A Força para a Densificação

A pressão é a força externa que impulsiona o processo de consolidação. Sua primeira função é promover o rearranjo de partículas, quebrando pontes soltas e permitindo que o pó se compacte em uma configuração mais densa.

À medida que as partículas são forçadas a se juntar, a pressão cria pontos de contato de alta tensão. Essa tensão localizada melhora significativamente a taxa de difusão e o fluxo plástico, acelerando a eliminação da porosidade.

Em última análise, a pressão aplicada garante que os vazios entre as partículas sejam mecanicamente fechados, uma etapa crítica que a difusão sozinha não consegue realizar de forma eficiente.

Vácuo: O Escudo para a Pureza do Material

O ambiente de vácuo é essencial para a integridade do material, especialmente para materiais reativos como cerâmicas não-óxidas ou certos metais.

Sua função principal é prevenir a oxidação. Em altas temperaturas, o oxigênio e outros gases atmosféricos reagiriam prontamente com as superfícies das partículas, formando camadas de óxido frágeis que atuam como barreiras de difusão e impedem a ligação forte.

Além disso, o vácuo ajuda a remover gases adsorvidos das superfícies das partículas e qualquer gás preso dentro dos poros. Esta desgaseificação é crucial para atingir a maior densidade possível e prevenir defeitos internos no componente final.

Como Esses Fatores Moldam a Microestrutura Final

A interação entre temperatura, pressão e vácuo dita diretamente a microestrutura final, que por sua vez determina as propriedades do material — sua resistência, dureza e desempenho térmico ou elétrico.

Atingindo a Densidade Total

O efeito combinado de calor e pressão é eliminar sistematicamente a porosidade. O resultado é um componente que se aproxima de 100% de sua densidade teórica, maximizando a resistência mecânica e outras propriedades físicas.

Controlando o Crescimento de Grãos

O tamanho do grão é uma característica microestrutural crítica. Embora a alta temperatura seja necessária para a difusão, ela também promove o crescimento de grãos, onde grãos menores são consumidos por grãos maiores.

O crescimento excessivo de grãos pode ser prejudicial às propriedades mecânicas, como dureza e tenacidade. Um desafio chave é encontrar uma combinação de temperatura e pressão que permita a densificação total sem causar o envelhecimento indesejado da microestrutura.

Garantindo Pureza e Uniformidade

Ao prevenir reações químicas indesejadas, o vácuo garante a pureza de fase. Isso resulta em uma microestrutura uniforme, livre de fases secundárias fracas e quebradiças, levando a um desempenho de material previsível e confiável.

Entendendo os Compromissos

A otimização da prensagem a quente a vácuo requer o equilíbrio de fatores concorrentes. Não existe uma configuração única "melhor"; os parâmetros ideais dependem do material e do resultado desejado.

Temperatura vs. Tamanho do Grão

Temperaturas mais altas aceleram a densificação, mas também aceleram o crescimento dos grãos. Você deve selecionar uma temperatura alta o suficiente para ativar a difusão, mas baixa o suficiente para manter uma estrutura de grãos finos, se o objetivo for alta resistência ou dureza.

Pressão vs. Integridade do Componente

O aumento da pressão pode ajudar a reduzir a temperatura de densificação necessária, limitando assim o crescimento dos grãos. No entanto, pressão excessiva pode danificar componentes delicados, causar falha da matriz ou introduzir tensões internas na peça.

Nível de Vácuo vs. Custo do Processo

Um vácuo "mais forte" (mais alto) oferece melhor proteção contra a oxidação, mas requer bombas mais potentes e tempos de processamento mais longos, aumentando os custos operacionais. O nível de vácuo necessário deve ser equilibrado com a reatividade do material e o orçamento do projeto.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ótimos do processo são uma função direta do seu objetivo final. Adapte sua abordagem com base na propriedade mais crítica para sua aplicação.

- Se seu foco principal for alcançar a densidade máxima: Utilize a temperatura prática mais alta que seu material possa suportar sem crescimento de grão inaceitável, juntamente com pressão suficiente para fechar toda a porosidade.

- Se seu foco principal for uma microestrutura de grão fino para alta resistência: Use a temperatura mais baixa possível que permita a densificação total, compensando muitas vezes usando pressão mais alta.

- Se seu foco principal for o processamento de materiais altamente reativos: Priorize um ambiente de vácuo de alta qualidade para prevenir a formação de camadas de óxido frágeis que inibem a ligação.

Dominar a prensagem a quente a vácuo é uma questão de entender e controlar a interação entre essas três variáveis críticas para alcançar a estrutura e as propriedades materiais desejadas.

Tabela de Resumo:

| Parâmetro | Função na Prensagem a Quente a Vácuo | Efeito na Microestrutura |

|---|---|---|

| Temperatura | Aumenta a difusão atômica e a plasticidade para a ligação | Controla o crescimento de grãos e a densificação |

| Pressão | Força o contato entre partículas e elimina vazios | Reduz a porosidade e aumenta a densidade |

| Vácuo | Previne a oxidação e remove gases | Assegura a pureza e a estrutura de fase uniforme |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas para uma ligação material e controle de microestrutura superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de pesquisa e produção!

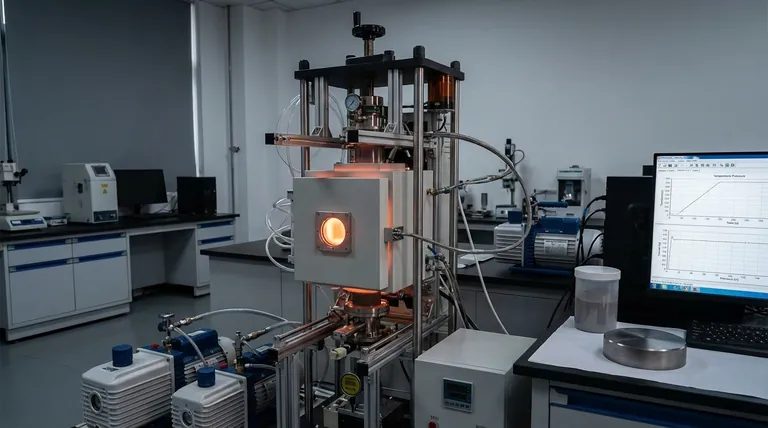

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica