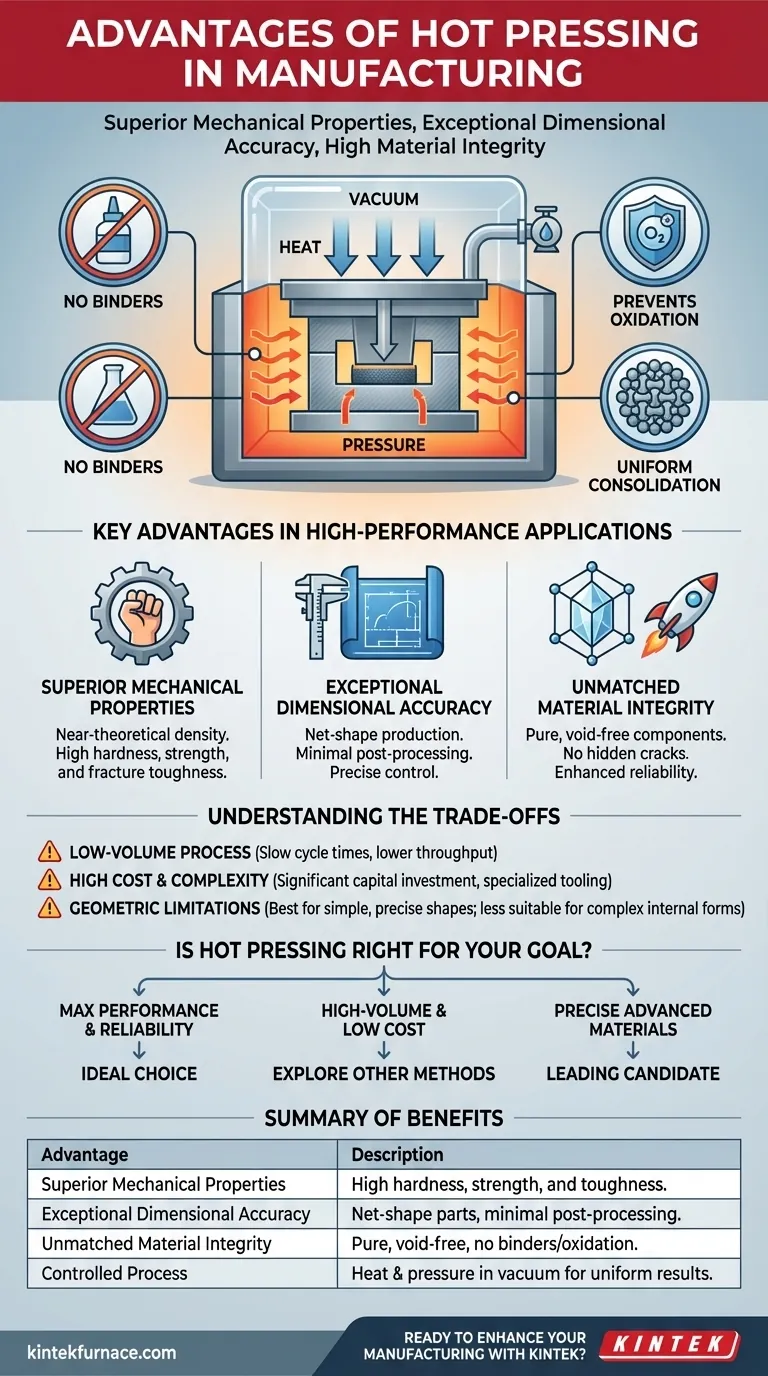

Na fabricação, as principais vantagens da prensagem a quente são a capacidade de produzir componentes com propriedades mecânicas superiores, excepcional precisão dimensional e alta integridade do material. Este processo combina de forma única calor e pressão, muitas vezes a vácuo, para consolidar totalmente os materiais e criar ligações fortes e puras sem a necessidade de ligantes químicos.

Ao aplicar simultaneamente calor e pressão controlados, a prensagem a quente atinge um nível de densidade e pureza do material que muitas vezes é inatingível com outros métodos, tornando-a a escolha definitiva para aplicações onde desempenho e confiabilidade são inegociáveis.

O Mecanismo Central: Como a Prensagem a Quente Alcança Qualidade Superior

Para entender as vantagens, você deve primeiro entender os princípios fundamentais em ação. A prensagem a quente não se trata apenas de moldar; trata-se de reengenharia fundamental de um material em nível microscópico.

Combinando Calor e Pressão

O processo usa altas temperaturas para amolecer o material, tornando-o mais plástico e permitindo que ele flua. Simultaneamente, uma pressão imensa é aplicada para forçar as partículas do material a se unirem, eliminando vazios e garantindo densidade uniforme em todo o componente.

Este fluxo controlado e uniforme resulta em peças com mínimo estresse interno e deformação, um fator chave em sua confiabilidade.

Eliminando Ligantes para Pureza

Muitos outros processos de consolidação, particularmente para pós, dependem de ligantes ou auxiliares de sinterização para ajudar a "colar" as partículas. Esses ligantes permanecem no produto final como impurezas, criando pontos fracos.

A prensagem a quente elimina a necessidade de ligantes. O calor e a pressão são suficientes para fazer com que as partículas do material se liguem diretamente umas às outras, resultando em uma estrutura monolítica com pureza e resistência significativamente maiores.

O Papel dos Ambientes de Vácuo

A prensagem a quente é frequentemente realizada em vácuo ou ambiente de gás inerte. Este é um passo crítico que impede o material de reagir com o oxigênio em altas temperaturas.

Ao prevenir a oxidação, o processo preserva as propriedades intrínsecas do material e garante a máxima integridade, o que é especialmente vital para metais reativos e cerâmicas avançadas.

Principais Vantagens em Aplicações de Alto Desempenho

O mecanismo único da prensagem a quente se traduz diretamente em benefícios tangíveis, tornando-o um método preferido para indústrias como aeroespacial, defesa e fabricação médica.

Propriedades Mecânicas Superiores

Como a prensagem a quente cria um material quase totalmente denso e puro, o componente final exibe propriedades mecânicas — como dureza, resistência e tenacidade à fratura — que se aproximam do máximo teórico para esse material.

Precisão Dimensional Excepcional

O controle preciso sobre a temperatura e a pressão, combinado com moldes rígidos e especializados, permite a produção de peças com formato final (net-shape) ou quase final (near-net-shape). Isso significa que o componente sai da prensa com alta precisão dimensional e requer mínima pós-processamento.

Integridade do Material Incomparável

A combinação de ligação completa de partículas, zero ligantes e nenhuma oxidação resulta em um produto final com excelente integridade. A peça está livre de vazios ocultos, rachaduras ou impurezas que podem levar a falhas prematuras em ambientes exigentes.

Compreendendo as Desvantagens

Embora poderosa, a prensagem a quente não é uma solução universal. Suas vantagens vêm com limitações específicas que a tornam inadequada para certas aplicações.

Tempo de Ciclo e Produtividade

O processo de aquecimento do molde, aplicação de pressão por um período sustentado (tempo de permanência) e, em seguida, seu resfriamento é inerentemente lento. Isso torna a prensagem a quente um processo de fabricação de baixo volume em comparação com métodos como moldagem por injeção ou estampagem.

Custo e Complexidade

Equipamentos de prensagem a quente, incluindo fornos a vácuo e prensas de alta tonelagem, representam um investimento de capital significativo. Além disso, os moldes especializados devem ser feitos de materiais que possam suportar calor e pressão extremos, aumentando o custo operacional.

Limitações Geométricas

Embora excelente para produzir formas precisas, a prensagem a quente é menos adequada para criar peças com geometrias internas altamente complexas ou rebaixos. A dependência da pressão direta, de cima para baixo, limita a complexidade das formas que podem ser alcançadas em uma única operação.

A Prensagem a Quente é a Escolha Certa para o seu Objetivo?

Decidir pela prensagem a quente exige pesar sua qualidade inigualável contra suas restrições práticas. Sua escolha deve ser impulsionada pelos requisitos da aplicação final.

- Se o seu foco principal é o máximo desempenho e confiabilidade: A prensagem a quente é a escolha ideal, pois oferece propriedades mecânicas superiores e integridade do material para componentes de missão crítica.

- Se o seu foco principal é a produção em alto volume e baixo custo: Você deve explorar outros métodos, pois os tempos de ciclo lentos e os altos custos operacionais da prensagem a quente serão proibitivos.

- Se o seu foco principal é criar peças precisas a partir de materiais avançados: A prensagem a quente é uma candidata líder, especialmente para cerâmicas, compósitos e pós metálicos onde atingir a densidade total é crítico.

Em última análise, escolher a prensagem a quente é uma decisão estratégica para priorizar a qualidade absoluta do material em detrimento da velocidade e do custo de produção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Propriedades Mecânicas Superiores | Atinge alta dureza, resistência e tenacidade com densidade quase teórica. |

| Precisão Dimensional Excepcional | Produz peças com formato final (net-shape) com mínima pós-processamento. |

| Integridade do Material Incomparável | Elimina ligantes e oxidação para componentes puros e sem vazios. |

| Processo Controlado | Combina calor e pressão em ambientes de vácuo para resultados uniformes. |

Pronto para aprimorar sua fabricação com soluções de prensagem a quente de alto desempenho? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades exclusivas experimentais e de produção. Entre em contato hoje mesmo para discutir como nossa experiência pode oferecer qualidade e confiabilidade superiores para suas aplicações aeroespaciais, de defesa ou médicas!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%