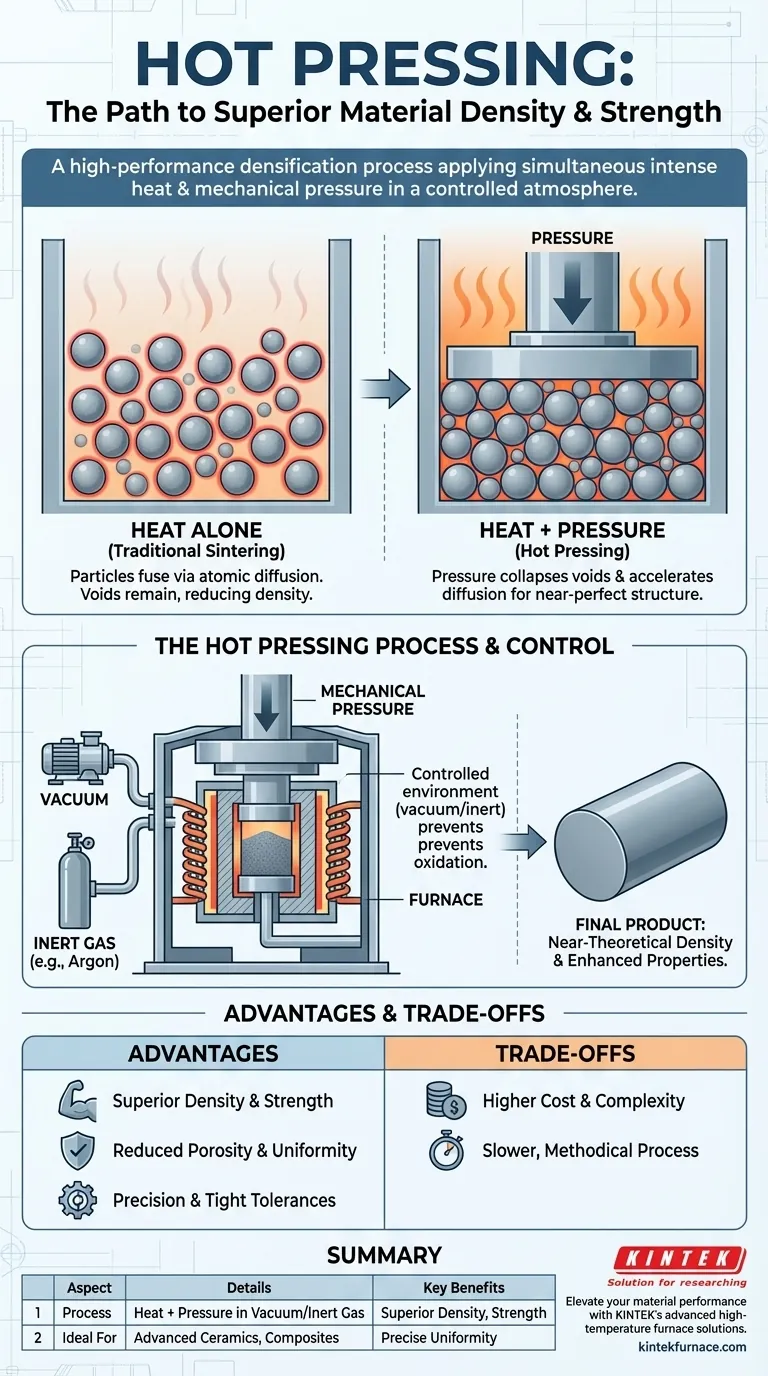

Na fabricação de materiais, a prensagem a quente é um processo de densificação de alto desempenho que aplica simultaneamente calor intenso e pressão mecânica a um material. Esta combinação é tipicamente realizada a vácuo ou numa atmosfera controlada de gás inerte. Ao aplicar força durante a fase de aquecimento (sinterização), o processo elimina fisicamente vazios internos, resultando num produto final com densidade, força e integridade superiores.

A prensagem a quente supera as limitações dos métodos de aquecimento tradicionais, utilizando pressão para forçar as partículas do material a se unirem. Isso cria um produto final significativamente mais denso e forte do que o que poderia ser alcançado apenas com calor, permitindo a produção de materiais avançados com estruturas quase perfeitas.

O Princípio Central: Por Que Calor e Pressão Funcionam Juntos

A prensagem a quente é fundamentalmente sobre alcançar um nível de consolidação do material que não é possível apenas através de aquecimento ou prensagem simples.

A Limitação do Calor Sozinho

Na sinterização tradicional, um material em pó é aquecido a uma alta temperatura, logo abaixo do seu ponto de fusão. Esta energia térmica permite que os átomos se difundam através dos limites das partículas, fazendo com que se liguem e se fundam.

No entanto, este processo muitas vezes deixa para trás pequenos poros ou vazios presos dentro do material. Estas imperfeições reduzem a densidade geral e podem tornar-se pontos de falha, comprometendo a resistência mecânica do material.

Como a Pressão Transforma o Processo

Ao introduzir alta pressão mecânica simultaneamente com o calor, a prensagem a quente força ativamente as partículas do material a entrar em contato íntimo. Esta pressão tem dois efeitos principais.

Primeiro, colapsa fisicamente os vazios que, de outra forma, ficariam presos. Segundo, acelera a difusão atômica e a deformação plástica que unem as partículas, permitindo que o material densifique muito mais rapidamente e completamente.

Um Olhar Dentro do Processo de Prensagem a Quente

A eficácia da prensagem a quente provém do seu controlo preciso sobre três variáveis críticas: calor, pressão e atmosfera.

Os Componentes Chave

O processo ocorre dentro de um equipamento especializado que combina um forno de alta temperatura com uma poderosa prensa hidráulica ou mecânica. O material, muitas vezes em pó, é colocado numa matriz, que é então aquecida enquanto a prensa aplica uma força constante.

Prevenindo a Oxidação com um Ambiente Controlado

A maioria dos materiais de alto desempenho, como cerâmicas avançadas ou ligas metálicas, oxidarão ou degradar-se-ão rapidamente quando expostos ao ar a altas temperaturas. Para evitar isso, a prensagem a quente é realizada em vácuo ou sob uma pressão positiva de um gás inerte como o árgon.

Esta atmosfera controlada garante a pureza química e a integridade estrutural do componente final.

Atingindo a Densidade Quase Teórica

O objetivo final da prensagem a quente é produzir uma barra ou componente com uma densidade o mais próxima possível do máximo teórico do material. Ao eliminar eficazmente a porosidade, o processo produz uma estrutura monolítica com propriedades vastamente melhoradas.

Compreendendo os Compromissos e Vantagens

Embora poderosa, a prensagem a quente é uma técnica especializada com um conjunto distinto de benefícios e limitações.

Vantagem: Propriedades Superiores do Material

O principal benefício é a criação de materiais com densidade excepcional, porosidade reduzida e resistência mecânica, dureza e resistência ao desgaste significativamente aprimoradas. Isso é inegociável para muitas aplicações exigentes.

Vantagem: Precisão e Uniformidade

A combinação de calor e pressão controlados garante uma ligação uniforme e fluxo de material. Isso resulta em componentes de alta qualidade com estresse interno e deformação mínimos, mantendo tolerâncias dimensionais apertadas.

Limitação: Custo e Complexidade

O equipamento de prensagem a quente é mais complexo e caro do que os fornos de sinterização padrão. O processo também é tipicamente mais lento e metódico, tornando-o mais adequado para componentes de alto valor, em vez de fabricação de alto volume e baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

A prensagem a quente não é uma solução universal, mas é uma ferramenta indispensável quando o desempenho é o principal fator.

- Se o seu foco principal é a densidade e força máximas: A prensagem a quente é a escolha ideal para criar componentes com porosidade quase zero e propriedades mecânicas superiores, especialmente para cerâmicas e compósitos avançados.

- Se você está trabalhando com materiais sensíveis ao oxigênio: O vácuo controlado ou a atmosfera inerte da prensagem a quente é essencial para evitar a degradação química durante o processamento em alta temperatura.

- Se o seu foco principal é a produção de alto volume e baixo custo: Você pode precisar avaliar métodos mais simples como a sinterização convencional, aceitando uma potencial troca na qualidade final do material.

Em última análise, a prensagem a quente oferece um método poderoso para projetar materiais até os seus limites absolutos de desempenho.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aplicação simultânea de calor e pressão em vácuo ou atmosfera inerte |

| Principais Benefícios | Densidade superior, força aprimorada, porosidade reduzida, uniformidade precisa |

| Ideal Para | Cerâmicas avançadas, compósitos, materiais sensíveis ao oxigênio |

| Limitações | Custo mais alto, processo mais lento, equipamento complexo |

Eleve o desempenho do seu material com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de prensagem a quente personalizados, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante soluções precisas para as suas necessidades experimentais únicas, proporcionando densidade e força superiores em materiais como cerâmicas e compósitos. Contacte-nos hoje para discutir como podemos otimizar o seu processo e alcançar resultados incomparáveis!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?