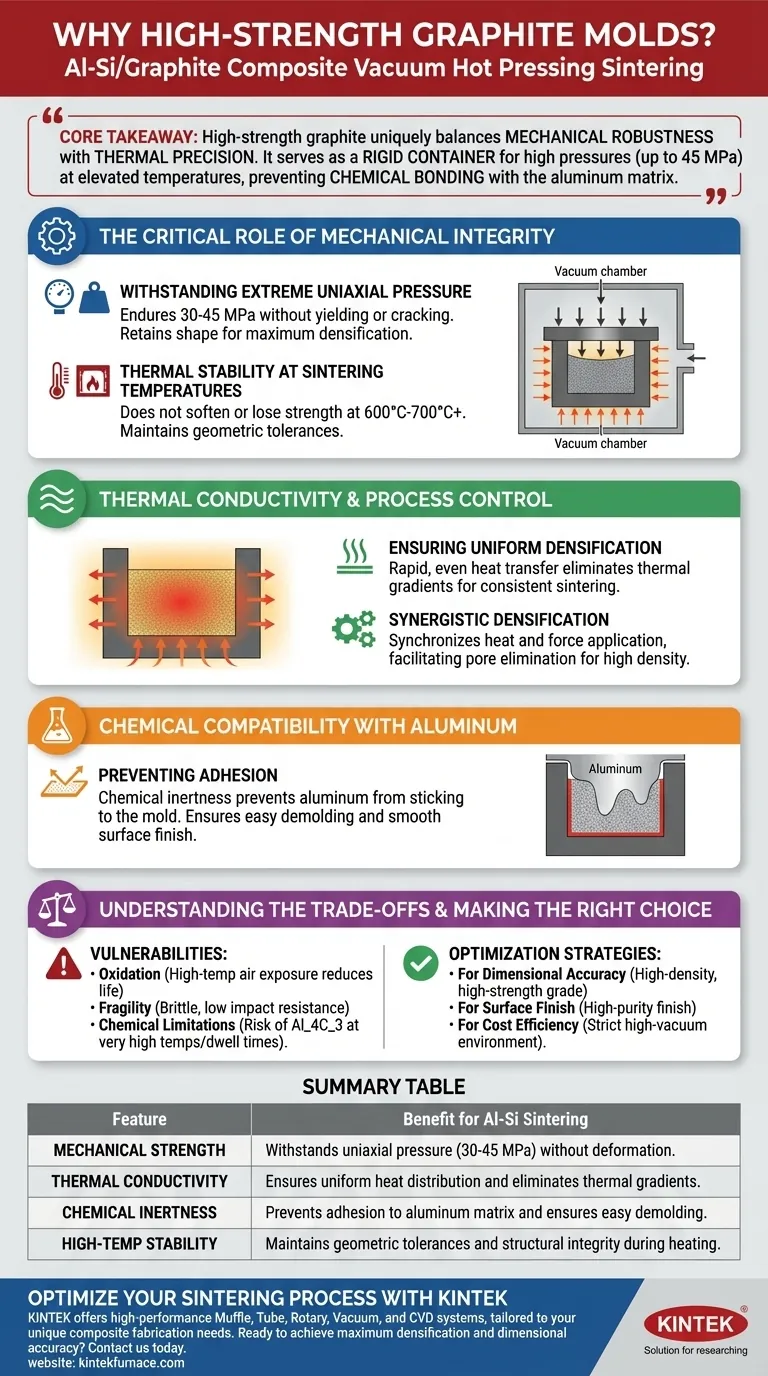

O grafite de alta resistência é a escolha definitiva de material para esta aplicação porque equilibra de forma única a robustez mecânica com a precisão térmica. Ele serve como um recipiente rígido capaz de suportar pressões mecânicas significativas (até 45 MPa) em altas temperaturas sem deformar, ao mesmo tempo em que previne a ligação química com a matriz de alumínio.

Ponto Principal A preferência pelo grafite de alta resistência reside em sua capacidade de manter a integridade estrutural sob alto calor e pressão uniaxial, garantindo que o compósito seja sinterizado uniformemente. Sua resistência à aderência à matriz de alumínio é crucial para garantir a precisão dimensional e a qualidade da superfície do compósito Al-Si/grafite final.

O Papel Crítico da Integridade Mecânica

Suportando Pressão Uniaxial Extrema

Na prensagem a vácuo a quente, o molde não apenas contém o pó; ele atua como um vaso de pressão. O grafite de alta resistência é essencial porque deve suportar pressões mecânicas uniaxiais — frequentemente entre 30 e 45 MPa — sem ceder ou rachar.

Materiais padrão deformar-se-iam (fluência) sob essa combinação específica de força e calor, comprometendo as dimensões da peça final. O grafite de alta resistência mantém sua forma, garantindo que a força aplicada seja transmitida efetivamente ao pó para a máxima densificação.

Estabilidade Térmica em Temperaturas de Sinterização

O processo de sinterização para compósitos Al-Si requer altas temperaturas para promover o rearranjo das partículas e a deformação plástica. O grafite exibe excelente estabilidade térmica, o que significa que ele não amolece nem perde resistência quando aquecido a essas faixas de processamento (tipicamente 600°C–700°C para ligas de alumínio, embora o grafite possa suportar muito mais).

Essa estabilidade garante que as tolerâncias geométricas do "corpo verde" (o pó compactado) sejam mantidas durante todo o ciclo de aquecimento.

Condutividade Térmica e Controle de Processo

Garantindo Densificação Uniforme

Um dos desafios mais críticos na sinterização é o aquecimento desigual, que leva a tensões internas e empenamento. O grafite possui excelente condutividade térmica, permitindo que ele transfira calor do ambiente do forno (ou bobinas de indução) para o núcleo do pó de forma rápida e uniforme.

Ao eliminar gradientes térmicos, o molde garante que as partículas da liga de alumínio-silício e os reforços de grafite sinterizem na mesma taxa em todo o volume da amostra.

Densificação Sinérgica

A prensa a vácuo a quente depende da aplicação simultânea de calor e força. O molde de grafite atua como o meio que sincroniza essas duas forças.

Ele transfere a pressão hidráulica enquanto conduz o calor, facilitando a eliminação de poros microscópicos e resultando em um material compósito de alta densidade.

Compatibilidade Química com Alumínio

Prevenindo Aderência

O alumínio é um metal altamente reativo, particularmente em seu estado líquido ou semissólido, e tende a grudar nas paredes do molde. Uma vantagem chave do grafite é sua inércia química em relação à matriz de alumínio.

Ele não adere facilmente nem reage severamente com o alumínio em temperaturas de sinterização. Essa característica "antiaderente" permite uma desmoldagem mais fácil e garante que a superfície do compósito final permaneça lisa e livre de defeitos.

Entendendo os Compromissos

Vulnerabilidade à Oxidação

Enquanto o grafite é robusto em vácuo, ele é altamente suscetível à oxidação se exposto ao ar em altas temperaturas. A vida útil de um molde de grafite cai precipitosamente (por exemplo, de mais de 30 usos para 4-5 usos) se a integridade do vácuo for comprometida ou se for usado em uma atmosfera rica em oxigênio.

Fragilidade e Manuseio

Apesar de sua alta resistência à compressão, o grafite é um material quebradiço semelhante à cerâmica. Ele tem baixa resistência ao impacto. Quedas acidentais ou desalinhamento dos pistões da prensa podem facilmente fraturar o molde, levando a falhas súbitas sob carga.

Limitações Químicas

Embora o grafite seja geralmente inerte com o alumínio, em temperaturas muito altas ou tempos de permanência prolongados, há o risco de formar Carboneto de Alumínio ($Al_4C_3$), uma fase quebradiça e indesejada. Os parâmetros do processo devem ser estritamente controlados para evitar essa reação na interface.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar materiais de moldagem para compósitos Al-Si, suas prioridades ditam seus parâmetros de processo.

- Se seu foco principal é a Precisão Dimensional: Priorize grafites de alta densidade e alta resistência para minimizar a deformação do molde sob o limite de pressão de 45 MPa.

- Se seu foco principal é o Acabamento de Superfície: Garanta que o molde de grafite tenha um acabamento de alta pureza para evitar interações químicas menores e aderência na interface.

- Se seu foco principal é a Eficiência de Custo: Mantenha rigorosamente um ambiente de alto vácuo para evitar a oxidação, estendendo a vida reutilizável do molde de dígitos únicos para mais de 30 ciclos.

Em última análise, o grafite de alta resistência é o padrão da indústria porque é o único material que atua como condutor térmico e como recipiente estrutural de alta pressão sem contaminar quimicamente a liga de alumínio.

Tabela Resumo:

| Característica | Benefício para Sinterização de Al-Si |

|---|---|

| Resistência Mecânica | Suporta pressão uniaxial (30-45 MPa) sem deformação |

| Condutividade Térmica | Garante distribuição uniforme de calor e elimina gradientes térmicos |

| Inércia Química | Previne aderência à matriz de alumínio e garante desmoldagem fácil |

| Estabilidade em Alta Temperatura | Mantém tolerâncias geométricas e integridade estrutural durante o aquecimento |

Otimize Seu Processo de Sinterização com a KINTEK

O processamento preciso de materiais requer o equipamento e a expertise corretos. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exclusivas de fabricação de compósitos.

Pronto para alcançar a máxima densificação e precisão dimensional em seu laboratório? Entre em contato conosco hoje para descobrir como nossas soluções de aquecimento especializadas podem elevar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

As pessoas também perguntam

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Como a prensagem a quente melhora as propriedades mecânicas dos materiais? Alcance Força e Durabilidade Superiores

- Qual o papel de um forno de prensagem a vácuo de alta temperatura na fabricação de dissilicato de lítio? Perspectivas de Especialistas

- O que é uma prensa a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alta Performance

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Qual é a função de um pirômetro infravermelho no processo SPS de Ti-6Al-4Zr-4Nb? Controle de Fase de Precisão Explicado