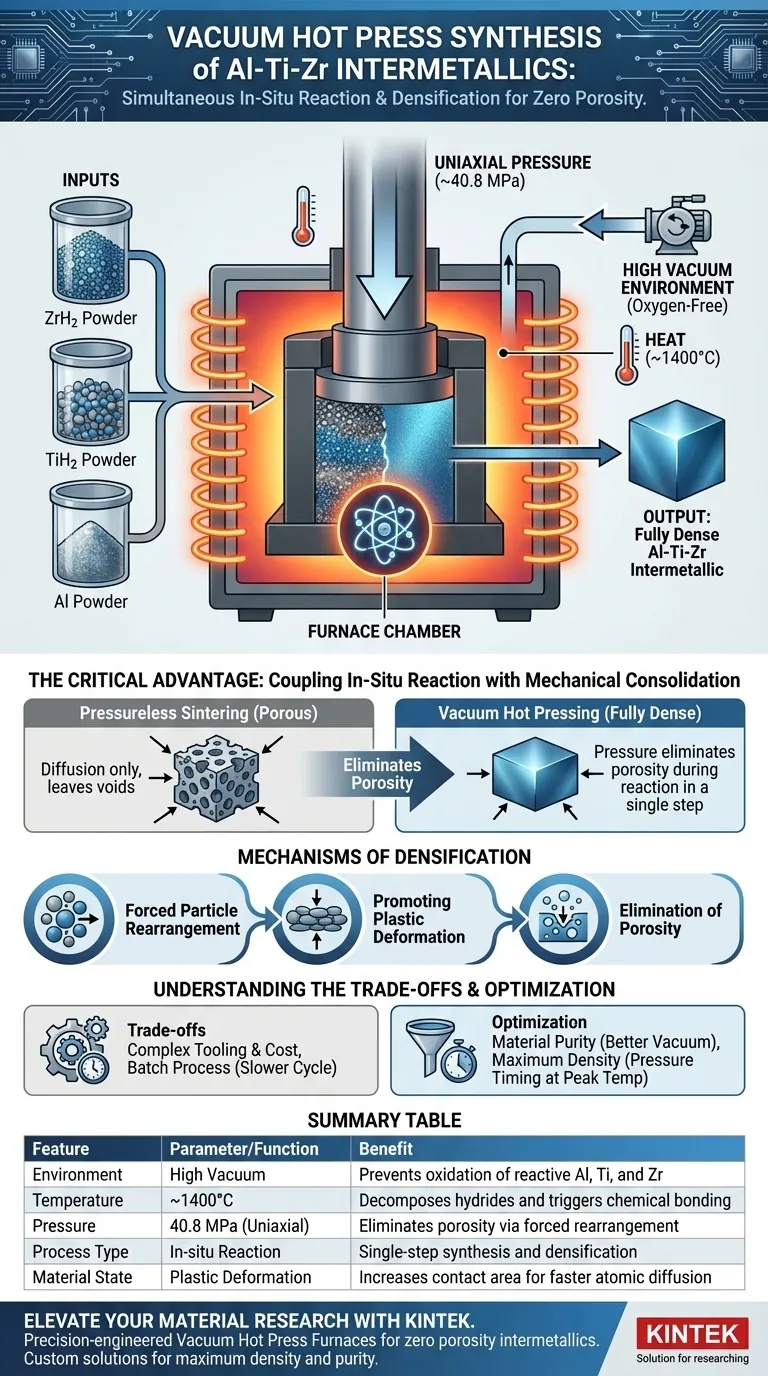

Um Forno de Prensagem a Quente a Vácuo facilita a síntese de compostos de Al-Ti-Zr ao submeter pós precursores a energia térmica elevada e pressão mecânica uniaxial simultâneas em um ambiente livre de oxigênio. Especificamente, ele aquece pós de ZrH2, TiH2 e Al para aproximadamente 1400°C para desencadear reações químicas, ao mesmo tempo em que aplica cerca de 40,8 MPa de pressão para forçar mecanicamente a densificação.

A vantagem crítica desta tecnologia é o acoplamento da reação in-situ com a consolidação mecânica. Ao aplicar pressão *durante* a fase de síntese química, o forno elimina a porosidade que ocorre naturalmente durante a reação, resultando em um material totalmente denso em uma única etapa.

Criação de um Ambiente de Reação Controlado

A Necessidade de Proteção a Vácuo

Alumínio, Titânio e Zircônio são metais altamente reativos com forte afinidade por oxigênio.

A atmosfera de vácuo do forno é a primeira linha de defesa. Ela remove o oxigênio da câmara, prevenindo efetivamente a oxidação dos pós metálicos durante a rampa de aquecimento.

Desencadeamento de Reações In-Situ

O processo utiliza pós de hidreto (ZrH2 e TiH2) misturados com Alumínio, em vez de metais elementares puros.

O ambiente de alta temperatura (atingindo 1400°C) fornece a energia de ativação necessária para decompor esses hidretos. Essa decomposição libera espécies metálicas reativas que se ligam imediatamente ao alumínio para sintetizar o composto intermetálico ternário alvo de Al-Ti-Zr.

Mecanismos de Densificação

Reorganização Forçada de Partículas

Na sinterização padrão, a densificação depende da difusão, que pode ser lenta e deixar vazios.

A Prensagem a Quente a Vácuo introduz pressão mecânica significativa (por exemplo, 40,8 MPa). Essa força física empurra mecanicamente as partículas do pó umas sobre as outras, preenchendo grandes lacunas intersticiais antes mesmo que a difusão comece.

Promoção da Deformação Plástica

À medida que a temperatura aumenta, o limite de escoamento do material diminui.

A pressão uniaxial aplicada faz com que as partículas sofram deformação plástica nesses pontos de contato. Essa deformação achata as partículas umas contra as outras, aumentando significativamente a área de contato disponível para difusão atômica.

Eliminação da Porosidade

Reações químicas frequentemente resultam em mudanças de volume que criam porosidade interna.

Ao manter alta pressão durante toda a fase de reação, o forno colapsa ativamente esses vazios à medida que se formam. Isso resulta em um material a granel com densidade próxima da teórica, muito superior ao que a sinterização sem pressão poderia alcançar.

Entendendo os Compromissos

Complexidade e Custo do Equipamento

Embora os resultados sejam superiores, o processo requer ferramentas complexas, tipicamente matrizes de grafite, que devem suportar calor extremo e alta pressão.

Isso aumenta o custo operacional e limita a complexidade geométrica das peças que você pode produzir em comparação com a sinterização ou fundição padrão.

Limitações do Tempo de Ciclo

A prensagem a quente é inerentemente um processo em batelada.

Como a síntese e a densificação ocorrem simultaneamente sob pressão, o sistema deve passar por ciclos completos de aquecimento e resfriamento para cada carga. Isso geralmente resulta em menor produtividade em comparação com fornos de sinterização contínua.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia de uma Prensagem a Quente a Vácuo para compostos de Al-Ti-Zr, alinhe seus parâmetros de processo com seus requisitos específicos de material:

- Se seu foco principal é a Pureza do Material: Garanta que seu sistema de vácuo seja capaz de manter altos níveis de vácuo durante a fase de decomposição do hidreto para evitar efeitos de getter.

- Se seu foco principal é a Densidade Máxima: Priorize o momento da aplicação da pressão (40,8 MPa) para coincidir exatamente com a temperatura de pico da reação (1400°C) para colapsar os poros enquanto o material está mais maleável.

Em última análise, a Prensagem a Quente a Vácuo é a ferramenta definitiva quando a integridade e a densidade do material não podem ser comprometidas pela porosidade residual.

Tabela Resumo:

| Característica | Parâmetro/Função | Benefício na Síntese |

|---|---|---|

| Ambiente | Alto Vácuo | Previne a oxidação de Al, Ti e Zr reativos |

| Temperatura | ~1400°C | Decompõe hidretos e desencadeia ligações químicas |

| Pressão | 40,8 MPa (Uniaxial) | Elimina porosidade através da reorganização forçada de partículas |

| Tipo de Processo | Reação In-situ | Síntese e densificação em uma única etapa |

| Estado do Material | Deformação Plástica | Aumenta a área de contato para difusão atômica mais rápida |

Eleve Sua Pesquisa de Materiais com a KINTEK

Você está procurando sintetizar intermetálicos avançados com porosidade zero? Os Fornos de Prensagem a Quente a Vácuo de engenharia de precisão da KINTEK oferecem o controle máximo sobre os parâmetros térmicos e mecânicos necessários para compostos ternários complexos como Al-Ti-Zr.

Apoiados por P&D especializada e fabricação de classe mundial, oferecemos uma linha completa de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para suas necessidades específicas de laboratório ou industriais. Nossos sistemas garantem que seus materiais atinjam a densidade e pureza máximas sempre.

Pronto para otimizar seu processo de síntese? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir uma solução personalizada de alta temperatura para suas necessidades exclusivas!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são as vantagens únicas dos sistemas de Sinterização por Plasma de Faísca (SPS) para Carboneto de Silício? Maximize o Desempenho do SiC

- Por que a função de pressão axial síncrona de um forno de Sinterização por Plasma de Faísca (SPS) é essencial para MgTiO3-CaTiO3?

- Quais são as vantagens de usar equipamentos de sinterização por prensagem a quente? Otimizar o desempenho do compósito SiC/Cu-Al2O3

- Qual função o equipamento de Sinterização por Plasma de Faísca (SPS) desempenha na reciclagem de sucata de liga de alumínio? Recuperação de Alto Valor

- Quais são as vantagens técnicas de usar a Sinterização por Corrente Pulsada (PCS) para Ag2S1-xTex? Otimize sua Microestrutura

- Por que um forno de sinterização a vácuo e prensagem a quente (VHPS) é preferido para ligas de alta entropia AlxCoCrFeNi? Atingir 99% de Densidade

- Qual papel uma prensa hidráulica de laboratório desempenha na formação de pó BCZT? Obtenha compactos verdes precisos de 10 mm