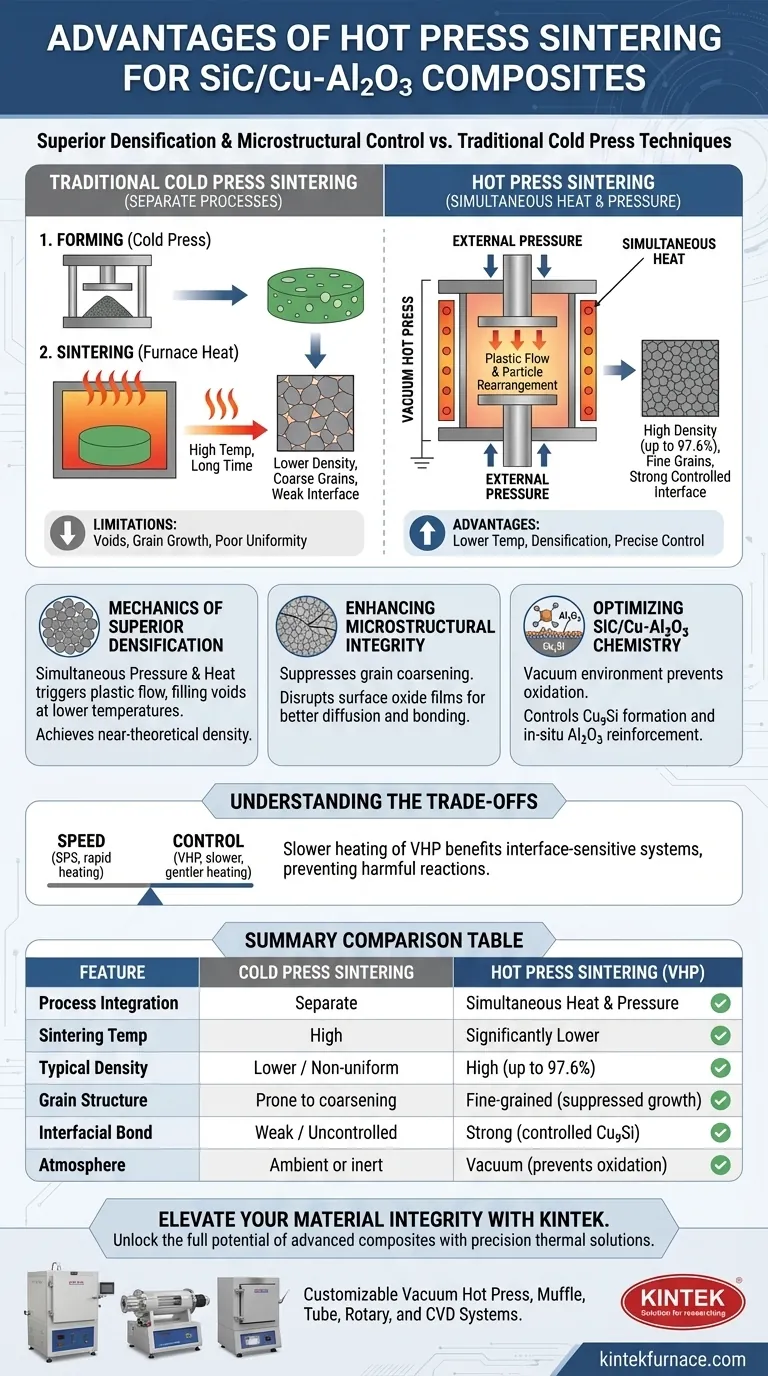

Equipamentos de sinterização por prensagem a quente superam fundamentalmente as técnicas tradicionais de prensagem a frio, integrando as fases de conformação e sinterização em um único processo assistido por pressão. Esta aplicação simultânea de calor e pressão externa permite alcançar estruturas significativamente mais densas com tamanhos de grão mais finos, tudo isso utilizando pressões de conformação e temperaturas de sinterização mais baixas do que as necessárias para obter resultados comparáveis com a prensagem a frio.

Ao aplicar pressão mecânica durante a fase de aquecimento, a sinterização por prensagem a quente facilita o fluxo plástico e o rearranjo de partículas que a prensagem a frio não consegue replicar. Isso resulta em densidade de material e uniformidade estrutural superiores, permitindo controle preciso sobre as reações interfaciais críticas para compósitos de SiC/Cu-Al2O3 de alto desempenho.

A Mecânica da Densificação Superior

Pressão e Aquecimento Simultâneos

Ao contrário da prensagem a frio, que separa a conformação e a sinterização, o equipamento de prensagem a quente aplica pressão externa enquanto o material está quente.

Essa combinação desencadeia fluxo plástico local e creep por difusão causado pelo deslizamento dos contornos de grão.

Eliminação de Vazios em Temperaturas Mais Baixas

A pressão mecânica força o rearranjo das partículas do pó, preenchendo efetivamente os vazios que a sinterização térmica simples poderia não atingir.

Esse mecanismo permite que o material elimine poros e atinja altas densidades (até 97,6%) em temperaturas significativamente mais baixas do que as necessárias para a sinterização sem pressão.

Superando Limitações da Prensagem a Frio

A sinterização por prensagem a frio tradicional geralmente sofre de baixa uniformidade estrutural e menor densidade, a menos que pressões extremamente altas sejam usadas.

A sinterização por prensagem a quente supera efetivamente essas desvantagens usando calor para amolecer o material durante a compressão, garantindo uma estrutura densa e consistente em todo o compósito.

Melhorando a Integridade Microestrutural

Supressão do Crescimento de Grãos

As altas temperaturas necessárias na sinterização tradicional frequentemente levam ao crescimento de grãos, o que enfraquece o material.

A sinterização assistida por pressão permite a densificação em temperaturas mais baixas, o que efetivamente suprime o crescimento de grãos e mantém uma microestrutura de grãos finos.

Ruptura de Filmes de Óxido

Para compósitos que envolvem alumínio, os filmes de óxido de superfície podem dificultar a ligação.

A aplicação simultânea de pressão axial rompe esses filmes de óxido de superfície nos pós, acelerando a difusão do material e garantindo uma ligação mais forte entre as partículas.

Otimizando a Química SiC/Cu-Al2O3

Reações Interfaciais Controladas

Para compósitos SiC/Cu-Al2O3, a interface entre a cerâmica e o metal é crítica.

O controle preciso da temperatura na prensagem a quente a vácuo fornece a energia de ativação necessária para induzir uma reação moderada entre o SiC e a matriz de Cu, formando Cu9Si, que fortalece a ligação interfacial sem degradar o material.

Geração de Reforço In-Situ

O processo suporta reações químicas in-situ complexas necessárias para este compósito específico.

Promove a reação de oxidação interna entre Cu2O (nas matérias-primas) e Alumínio (no pó de liga) para gerar uma fase de reforço Al2O3 dispersa, aumentando a resistência do compósito.

Proteção por Ambiente a Vácuo

Fornos de prensagem a quente a vácuo removem continuamente gases dos espaços intersticiais durante a sinterização.

Isso evita a oxidação não intencional da matriz de cobre, garante estabilidade química e auxilia na eliminação de poros fechados que, de outra forma, enfraqueceriam o compósito.

Compreendendo as Compensações

Velocidade de Processamento vs. Controle

Embora a prensagem a quente ofereça qualidade superior, geralmente é um processo mais lento em comparação com técnicas mais novas como a Sinterização por Plasma de Faísca (SPS).

A SPS pode aquecer a taxas de até 1000°C/min, enquanto a Prensagem a Quente a Vácuo (VHP) utiliza taxas de aquecimento mais suaves.

O Benefício do Aquecimento Mais Lento

No entanto, essa velocidade mais lenta é frequentemente uma vantagem para sistemas sensíveis à interface, como SiC/Al.

As janelas de manutenção mais longas e o aquecimento mais suave da VHP facilitam a difusão uniforme em estado sólido e evitam produtos de reação excessivos e prejudiciais que podem ocorrer com aquecimento rápido.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus compósitos SiC/Cu-Al2O3, selecione seu método com base em seus requisitos estruturais específicos:

- Se o seu foco principal é a Densidade Máxima: Escolha a sinterização por prensagem a quente para utilizar o fluxo plástico e o creep por difusão para eliminar poros e atingir densidades próximas aos limites teóricos.

- Se o seu foco principal é a Ligação Interfacial: Confie na prensagem a quente a vácuo para controlar rigorosamente as reações químicas, garantindo a formação do Cu9Si benéfico sem fases quebradiças excessivas.

- Se o seu foco principal é o Refinamento Microestrutural: Use a prensagem a quente para densificar o material em temperaturas mais baixas, prevenindo o crescimento de grãos e garantindo uma estrutura de grãos fina e uniforme.

Em última análise, a sinterização por prensagem a quente é a escolha definitiva quando a integridade do material e o controle microestrutural preciso superam a necessidade de velocidade de produção rápida.

Tabela Resumo:

| Recurso | Sinterização por Prensagem a Frio | Sinterização por Prensagem a Quente (VHP) |

|---|---|---|

| Integração do Processo | Formação e sinterização separadas | Calor e pressão simultâneos |

| Temp. de Sinterização | Alta | Significativamente Mais Baixa |

| Densidade Típica | Baixa / Não uniforme | Alta (até 97,6%) |

| Estrutura de Grãos | Propenso a crescimento | Grãos finos (crescimento suprimido) |

| Ligação Interfacial | Fraca / Não controlada | Forte (formação controlada de Cu9Si) |

| Atmosfera | Ambiente ou inerte | Vácuo (evita oxidação) |

Eleve a Integridade do Seu Material com a KINTEK

Desbloqueie todo o potencial de seus compósitos avançados com nossas soluções térmicas projetadas com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Prensagem a Quente a Vácuo, Mufla, Tubo, Rotativo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Se você precisa de controle interfacial preciso para compósitos SiC/Cu-Al2O3 ou refino de grãos de alta densidade, nossos fornos de alta temperatura fornecem a confiabilidade que seu laboratório exige. Entre em contato com a KINTEK hoje para discutir seus requisitos de forno personalizados!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais aplicações médicas se beneficiam da tecnologia de Prensagem a Quente a Vácuo? Aprimoramento de Implantes e Ferramentas Biocompatíveis

- Que materiais são comumente processados em fornos de prensagem a quente a vácuo? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Que funções os moldes de grafite desempenham na prensagem a quente a vácuo de compósitos de cobre-nanotubo de carbono?

- Quais são as principais vantagens dos fornos de prensagem a quente a vácuo em comparação com os fornos convencionais? Obtenha Pureza e Controle Superior

- Para que serve uma máquina de prensa quente? De vestuário personalizado a componentes aeroespaciais

- Quais são as vantagens de usar uma prensa a quente a vácuo? Alcançar Qualidade Superior do Material e Precisão

- Quais são as vantagens dos sistemas de Sinterização por Plasma de Faísca (SPS)? Fabricação Superior de Cerâmicas de Carboneto de Alta Entropia

- Por que as luvas de grafite de alta pureza são usadas em prensas multi-bigorna? Desbloqueie precisão de 2300°C e ambientes redutores