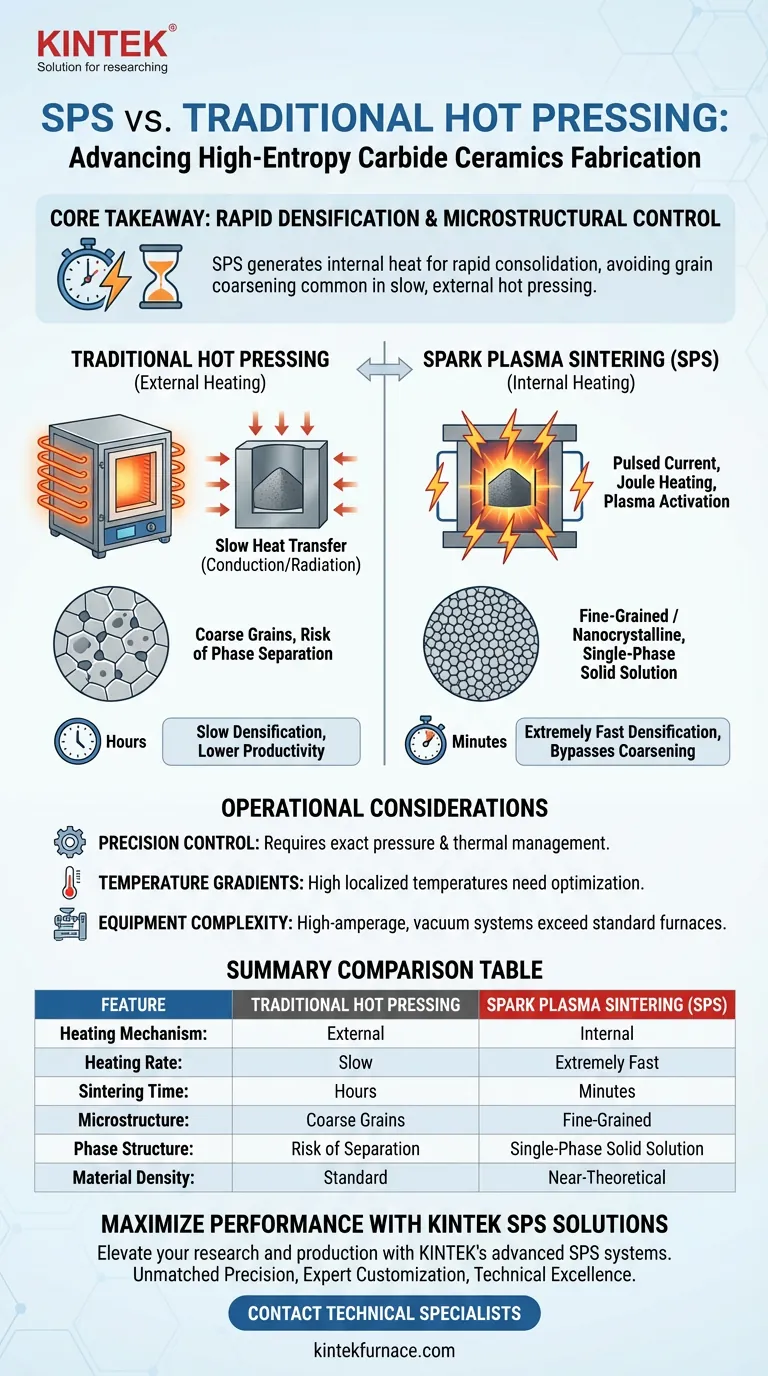

Os sistemas de Sinterização por Plasma de Faísca (SPS) oferecem uma vantagem distinta sobre a prensagem a quente tradicional através da integração de aquecimento direto por corrente pulsada e controle de pressão de precisão. Ao utilizar ativação por plasma e efeitos de aquecimento Joule, o SPS atinge taxas de densificação que são inatingíveis com métodos convencionais de aquecimento externo, permitindo especificamente a formação de estruturas estáveis de carboneto de alta entropia.

O Ponto Principal A prensagem a quente tradicional depende de transferência de calor lenta e externa, que frequentemente leva ao espessamento de grãos antes que a densidade seja alcançada. O SPS resolve isso gerando calor internamente dentro do pó, permitindo a consolidação de carbonetos de alta entropia de cinco componentes em uma solução sólida monofásica com densidade próxima à teórica e microestruturas de grãos finos preservadas.

O Mecanismo de Densificação Rápida

Aquecimento Interno vs. Externo

A diferença definidora reside em como o calor é aplicado. Enquanto fornos tradicionais aquecem a amostra de fora para dentro, o SPS passa correntes elétricas pulsadas diretamente através do molde de grafite e do compactado de pó.

Aquecimento Joule e Ativação por Plasma

Este processo gera calor Joule nos pontos de contato entre as partículas. A referência principal indica que este mecanismo de aquecimento interno, combinado com a ativação por plasma, acelera significativamente a difusão atômica.

Taxas de Aquecimento Extremas

Como o calor é gerado internamente, os sistemas SPS podem atingir taxas de aquecimento extremamente altas na faixa de temperatura crítica de 1800°C a 2300°C. Isso permite que o material evite as zonas de temperatura mais baixas onde a difusão superficial (que causa o espessamento) domina, atingindo a temperatura de sinterização quase instantaneamente.

Preservando a Integridade Microestrutural

Alcançando Soluções Sólidas Monofásicas

Para cerâmicas de alta entropia, misturar cinco componentes de carboneto distintos em uma única rede uniforme é o objetivo final. O SPS facilita isso acelerando a difusão tão efetivamente que os componentes formam uma estrutura de solução sólida monofásica completa em um período muito curto.

Inibindo o Crescimento de Grãos

O tempo é o inimigo da microestrutura. Quanto mais tempo uma cerâmica permanece em alta temperatura, maiores seus grãos crescem, o que reduz a resistência mecânica.

Tempos de Retenção Curtos

O SPS requer tempos de retenção muito curtos para atingir a densificação. Este processo rápido nega aos grãos o tempo necessário para coalescer e crescer. Como resultado, o produto final retém uma estrutura de grãos finos ou mesmo nanocristalina, que se correlaciona diretamente com dureza e tenacidade à fratura superiores.

Restrições Operacionais e Considerações

A Necessidade de Controle de Precisão

Embora as vantagens sejam claras, o processo SPS é altamente sensível. O benefício principal — velocidade — depende do controle de pressão de precisão e gerenciamento térmico exato.

Gradientes de Temperatura

O mecanismo faz com que a temperatura nos pontos de contato das partículas seja significativamente mais alta do que a temperatura do volume. Embora isso auxilie na difusão, requer otimização cuidadosa de parâmetros para garantir densificação uniforme sem fusão localizada ou inomogeneidades estruturais.

Complexidade do Equipamento

Alcançar condições de vácuo e gerenciar correntes pulsadas de alta amperagem introduz um nível de complexidade superior ao de fornos de resistência padrão. O processo é otimizado para desempenho de alto valor em vez de simplicidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Se seu foco principal é o Desempenho Mecânico Máximo: Escolha SPS para atingir densidade próxima à teórica, mantendo a estrutura de grãos ultrafinos necessária para dureza e tenacidade máximas.

Se seu foco principal é a Homogeneidade Composicional: Escolha SPS para forçar a formação rápida de soluções sólidas monofásicas em ligas complexas de alta entropia de 5 componentes, evitando separação de fases.

Se seu foco principal é a Eficiência do Processo: Escolha SPS para reduzir drasticamente os tempos de ciclo de horas para minutos, diminuindo o consumo geral de energia por ciclo, apesar do alto uso de pico de energia.

O SPS transforma a sinterização de carbonetos de alta entropia de uma batalha contra o tempo e a temperatura em uma consolidação controlada e rápida de materiais superiores.

Tabela Resumo:

| Característica | Prensagem a Quente Tradicional | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Mecanismo de Aquecimento | Externo (Condução/Radiação) | Interno (Aquecimento Joule/Plasma) |

| Taxa de Aquecimento | Lenta (Baixa produtividade) | Extremamente Rápida (Evita o espessamento) |

| Tempo de Sinterização | Horas | Minutos |

| Microestrutura | Grãos grosseiros comuns | Grãos finos / Nanocristalina |

| Estrutura de Fase | Risco de separação de fases | Solução sólida monofásica |

| Densidade do Material | Densidade padrão | Densidade próxima à teórica |

Maximize o Desempenho do Seu Material com Soluções SPS KINTEK

Eleve sua pesquisa e produção com os sistemas avançados de Sinterização por Plasma de Faísca (SPS) da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de fornos de mufla, tubo, vácuo e personalizáveis de alta precisão e alta temperatura projetados para atender às rigorosas demandas da fabricação de cerâmicas de alta entropia.

Por que fazer parceria com a KINTEK?

- Precisão Incomparável: Alcance densidade próxima à teórica com integridade microestrutural superior.

- Personalização Especializada: Nossos sistemas são adaptados às suas necessidades exclusivas de laboratório ou industriais.

- Excelência Técnica: Beneficie-se de nossa profunda experiência em tecnologias de fornos CVD, rotativos e a vácuo.

Pronto para transformar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução personalizável perfeita para seu próximo avanço.

Guia Visual

Referências

- Evaluation of a fluidised catalytic cracking co‐processing method for the production of renewable fuels using Category 3 animal fat and used cooking oils. DOI: 10.2903/j.efsa.2025.9337

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que a interação do molde de grafite é crítica para cerâmicas de ZnS? Proteja sua pureza óptica na prensagem a quente a vácuo

- Quais são as principais vantagens de usar um forno de prensagem a quente a vácuo? Alcançar Densidade Próxima à Forjada para Ligas Ti-6Al-4V

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Que papel desempenham os fornos de prensagem a quente a vácuo no desenvolvimento de materiais avançados? Forjam Materiais de Alta Densidade e Puros

- Quais são as funções primárias dos moldes de grafite de alta resistência? Otimizar a sinterização por prensagem a quente de GNPs-Cu/Ti6Al4V

- O que é o processo de prensagem a quente na adensamento de materiais? Alcance Densidade Superior para Materiais Avançados

- Como os parâmetros de pressão em uma prensa a vácuo quente influenciam o aço inoxidável? Domine a Densificação de Alto Desempenho

- Por que é necessário manter um ambiente de alto vácuo durante o SPS de SiC? Chave para Cerâmicas de Alta Densidade