A vantagem decisiva de um forno de prensagem a quente a vácuo é a sua capacidade de sincronizar energia térmica de alta temperatura com pressão mecânica numa única operação. Ao contrário da sinterização tradicional por prensagem a frio — que separa as fases de conformação e aquecimento — a prensagem a quente a vácuo aplica força (por exemplo, 30 MPa) diretamente durante a fase de sinterização. Isso permite a consolidação de materiais difíceis, como pós de titânio irregulares de Hidrogenação-Desidrogenação (HDH), alcançando densidades relativas de 98% ou mais e propriedades mecânicas que rivalizam com materiais forjados.

Ao introduzir pressão mecânica como força motriz juntamente com o calor, a prensagem a quente a vácuo reduz a energia de ativação necessária para a densificação. Isso permite densidade quase perfeita em temperaturas mais baixas ou tempos mais curtos, prevenindo eficazmente o crescimento de grãos que muitas vezes degrada a resistência das ligas Ti-6Al-4V no processamento tradicional.

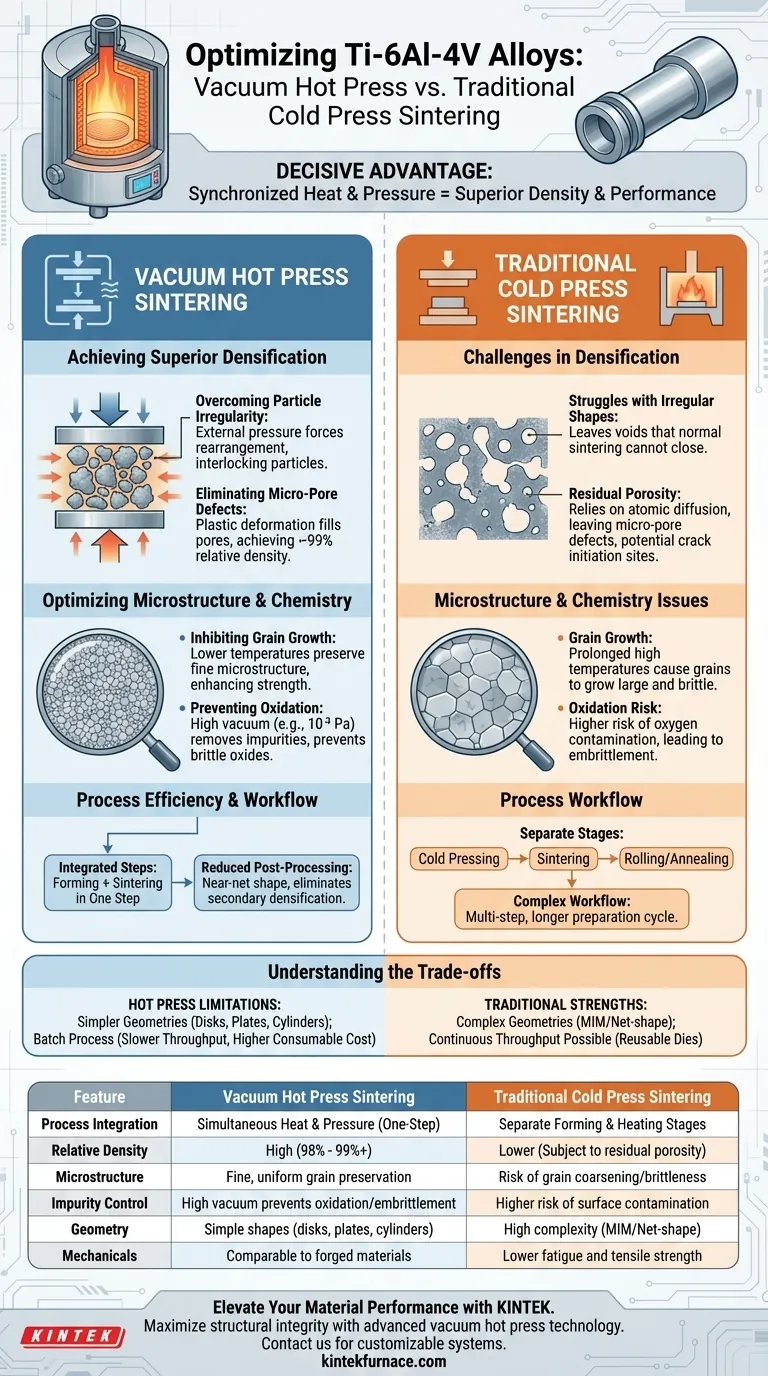

Alcançando Densificação Superior

Superando a Irregularidade das Partículas

A prensagem a frio padrão muitas vezes tem dificuldades com formas de pó irregulares, deixando vazios que a sinterização normal não consegue fechar.

A prensagem a quente a vácuo supera isso aplicando pressão externa que força o rearranjo do pó. Isso neutraliza efetivamente os problemas de tensão superficial e garante que as partículas se interliguem fisicamente, independentemente da sua morfologia inicial.

Eliminando Defeitos de Micro-poros

Na sinterização sem pressão, a densificação depende inteiramente da difusão atómica, que pode deixar porosidade residual.

A prensagem a quente utiliza deformação plástica para preencher fisicamente os poros entre os grãos. Este mecanismo eleva a densidade relativa para quase 99%, eliminando os defeitos de micro-poros que tipicamente atuam como locais de iniciação de fissuras em componentes acabados.

Otimizando a Microestrutura e a Química

Inibindo o Crescimento de Grãos

A sinterização tradicional muitas vezes requer exposição prolongada a temperaturas de pico para maximizar a densidade, o que inadvertidamente causa o crescimento de grãos, tornando-os grandes e quebradiços.

Como a prensagem a quente utiliza pressão para auxiliar a densificação, o processo requer temperaturas significativamente mais baixas ou durações mais curtas. Isso preserva uma microestrutura fina e uniforme — e potencialmente estruturas nanocristalinas — que é crucial para manter alta ductilidade e resistência no Ti-6Al-4V.

Prevenindo Oxidação e Fragilização

O titânio e o alumínio têm uma afinidade extremamente alta com o oxigénio em altas temperaturas.

O ambiente de alto vácuo (por exemplo, 10⁻³ Pa) reduz significativamente a pressão parcial de oxigénio. Isso facilita a remoção de gases adsorvidos e impurezas voláteis da superfície do pó, prevenindo a formação de óxidos quebradiços e garantindo uma ligação metálica limpa nas fronteiras dos grãos.

Eficiência do Processo e Fluxo de Trabalho

Integração de Etapas

A metalurgia do pó tradicional muitas vezes envolve uma sequência complexa: prensagem a frio, sinterização, laminação e recozimento em várias etapas.

A prensagem a quente a vácuo integra a conformação e a sinterização numa única etapa. Esta consolidação encurta significativamente o ciclo de preparação e simplifica o fluxo de trabalho geral de fabricação.

Reduzindo o Pós-processamento

Ao alcançar a forma próxima da rede com alta densidade imediatamente, a necessidade de processos de densificação secundária (como Prensagem Isostática a Quente ou laminação pesada) é frequentemente reduzida ou eliminada.

Compreendendo as Compensações

Limitações Geométricas

Embora a prensagem a quente ofereça propriedades de material superiores, geralmente é limitada a geometrias mais simples (discos, placas, cilindros) em comparação com a prensagem a frio/sinterização ou moldagem por injeção de metal. A pressão uniaxial torna difícil a criação de reentrâncias complexas ou características internas sem designs de matrizes caros e complexos.

Taxa de Produção e Custo

Este é um processo em lote, muitas vezes mais lento do que a taxa de produção contínua possível com fornos de esteira usados na sinterização tradicional. Além disso, as matrizes de grafite usadas na prensagem a quente são consumíveis que se degradam com o tempo, aumentando o custo operacional em comparação com as matrizes de aço reutilizáveis usadas na prensagem a frio.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a prensagem a quente a vácuo é a solução correta para a sua aplicação de Ti-6Al-4V, avalie os seus requisitos específicos:

- Se o seu foco principal é o Desempenho Mecânico Máximo: Escolha a prensagem a quente a vácuo para alcançar resistência próxima à forjada, alta densidade (98%+) e estruturas de grãos finos que resistem à fadiga.

- Se o seu foco principal é a Geometria Complexa: Mantenha-se com a prensagem a frio e sinterização tradicionais (ou MIM), pois a prensagem a quente está limitada pelas restrições da compactação por matriz uniaxial.

- Se o seu foco principal é a Pureza do Material: Confie na prensagem a quente a vácuo para remover ativamente impurezas voláteis e prevenir a oxidação durante as fases críticas de alta temperatura.

A prensagem a quente a vácuo não é apenas um método de aquecimento; é uma função de força mecânica que garante a integridade estrutural onde a difusão térmica tradicional falha.

Tabela Resumo:

| Característica | Sinterização por Prensagem a Quente a Vácuo | Sinterização por Prensagem a Frio Tradicional |

|---|---|---|

| Integração do Processo | Calor e Pressão Simultâneos (Uma Etapa) | Fases Separadas de Conformação e Aquecimento |

| Densidade Relativa | Alta (98% - 99%+) | Mais Baixa (Sujeita a porosidade residual) |

| Microestrutura | Preservação de grãos finos e uniformes | Risco de crescimento de grãos/fragilidade |

| Controle de Impurezas | Alto vácuo previne oxidação/fragilização | Maior risco de contaminação superficial |

| Geometria | Formas simples (discos, placas, cilindros) | Alta complexidade (MIM/Forma líquida) |

| Mecânicas | Comparável a materiais forjados | Menor resistência à fadiga e à tração |

Eleve o Desempenho do Seu Material com a KINTEK

Maximize a integridade estrutural dos seus componentes de Ti-6Al-4V aproveitando a tecnologia avançada de prensagem a quente a vácuo da KINTEK. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de **Vácuo, CVD, Muffle, Tubo e Rotativos** de alto desempenho — todos totalmente personalizáveis às suas necessidades metalúrgicas específicas.

Seja para eliminar defeitos de micro-poros ou preservar estruturas nanocristalinas, nossa equipe de engenharia está pronta para entregar a precisão que você exige. Entre em contato com a KINTEK hoje mesmo para otimizar o processamento de alta temperatura do seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como a sinterização por prensagem a quente a vácuo se compara à SPS para compósitos de Fe-Cu? Alcance Qualidade Industrial Superior

- Quais são as vantagens de usar vácuo ou atmosfera protegida na sinterização? Aumente a Pureza e o Desempenho do Material

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica

- Qual é a principal função do ambiente de vácuo em um forno de prensa a quente a vácuo durante o processamento de ligas de titânio? Prevenir a fragilização para obter ductilidade superior

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Em que indústrias a prensagem a quente é comumente utilizada? Essencial para Aeroespacial, Cerâmica e Eletrônicos

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior

- Por que a sinterização por prensagem a quente a vácuo é recomendada em vez da sinterização sem pressão? Atingir Densidade Máxima para Alvos Cerâmicos IZO