Em sua essência, a prensagem a quente é um processo de fabricação crítico usado em indústrias onde o desempenho do material não pode ser comprometido. É mais comumente empregada nos setores aeroespacial, de cerâmicas avançadas, eletrônicos e de defesa para a produção de componentes com força e densidade excepcionais.

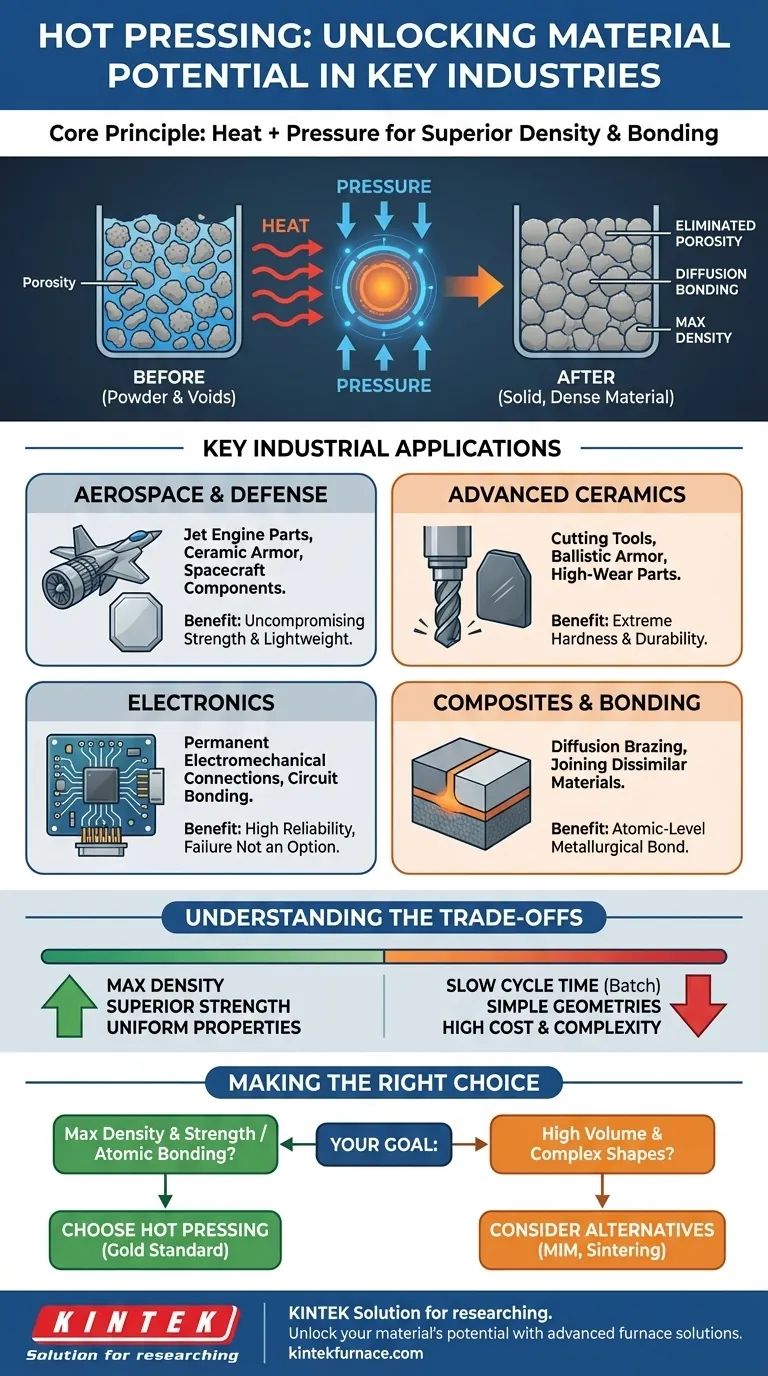

A prensagem a quente é escolhida não meramente para moldar uma peça, mas para alterar fundamentalmente sua microestrutura. Ao aplicar calor e pressão simultâneos, ela elimina vazios internos e funde pós de material em um estado sólido e de alta densidade, alcançando propriedades inatingíveis por outros métodos.

Como a Prensagem a Quente Desbloqueia o Potencial do Material

Para entender por que indústrias específicas dependem da prensagem a quente, você deve primeiro compreender as mudanças exclusivas que ela confere a um material no nível microscópico.

O Princípio Central: Calor e Pressão

A prensagem a quente envolve colocar um material — frequentemente em forma de pó — em um molde e submetê-lo a altas temperaturas e pressão mecânica significativa ao mesmo tempo. Esta combinação é a chave para sua eficácia.

Eliminação da Porosidade para Densidade Máxima

A função principal da pressão é espremer os espaços vazios, ou porosidade, entre as partículas iniciais do material. Este processo de consolidação empurra o material em direção à sua densidade máxima teórica, que está diretamente ligada à melhoria da resistência mecânica e da confiabilidade.

Promoção da Difusão e Ligação

Simultaneamente, a alta temperatura energiza os átomos dentro do material. Essa energia permite que eles se movam e difundam pelas fronteiras das partículas adjacentes, criando ligações metalúrgicas fortes e permanentes. O resultado é uma peça única e monolítica com propriedades uniformes.

Aplicações Industriais Chave

A capacidade de criar materiais densos e sem defeitos torna a prensagem a quente indispensável para aplicações de alto risco.

Aeroespacial e Defesa: Para Resistência Inquestionável

Essas indústrias exigem materiais que sejam leves e incrivelmente resistentes. A prensagem a quente é usada para fabricar componentes como blindagem cerâmica avançada para veículos e pessoal, bem como peças de alto desempenho para motores a jato e naves espaciais que devem suportar condições extremas.

Cerâmicas Avançadas: Criação de Materiais Super-Duros

A prensagem a quente é essencial para criar cerâmicas não óxidas, como carbeto de boro ou nitreto de silício. Esses materiais são usados para ferramentas de corte industriais, componentes de alto desgaste e placas de blindagem balística, onde a dureza e a durabilidade extremas são os principais requisitos.

Compósitos e Ligação: Fusão de Materiais Dissimilares

O processo também é usado para criar materiais compósitos ou para unir diferentes materiais. Um exemplo chave é a brasagem por difusão, onde um forno de prensagem a quente facilita uma ligação entre duas peças em nível atômico, criando uma junção que é tão forte quanto os materiais originais.

Eletrônicos: Para Conexões Permanentes e Confiáveis

Em eletrônicos especializados, a prensagem a quente é usada para criar conexões eletromecânicas permanentes. Isso pode envolver a ligação de circuitos flexíveis a placas rígidas ou a criação de outras interconexões de alta confiabilidade onde a falha não é uma opção.

Compreendendo as Compensações

Apesar de seus benefícios, a prensagem a quente não é uma solução universal. Ela apresenta limitações específicas que a tornam inadequada para muitos cenários de fabricação comuns.

Tempo de Ciclo e Vazão

A prensagem a quente é um processo em batelada que é inerentemente lento. Os ciclos de aquecimento, prensagem e resfriamento podem levar várias horas, tornando-a mal adaptada para produção de alto volume onde a velocidade é prioritária.

Limitações Geométricas

O processo é geralmente limitado à produção de peças com geometrias relativamente simples, como discos, blocos ou placas. Criar formas tridimensionais altamente complexas é difícil e frequentemente requer usinagem pós-processamento extensiva, o que adiciona custo.

Custo e Complexidade

Fornos de prensagem a quente e os moldes de alta resistência necessários são equipamentos de capital caros. O processo exige controle preciso sobre os gradientes de temperatura e pressão, o que aumenta a complexidade operacional e o custo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da prensagem a quente depende inteiramente se as propriedades finais do material justificam o custo e a complexidade do processo.

- Se o seu foco principal é criar materiais com densidade máxima e resistência mecânica: A prensagem a quente é o padrão ouro para eliminar a porosidade e alcançar o desempenho máximo em cerâmicas avançadas e compósitos.

- Se o seu foco principal é unir materiais dissimilares com uma ligação metalúrgica robusta: A prensagem a quente possibilita a ligação por difusão e a brasagem, criando juntas que são frequentemente superiores à soldagem ou fixação convencionais.

- Se o seu foco principal é produzir peças complexas em alto volume: Você deve investigar métodos alternativos, como moldagem por injeção de metal (MIM) ou sinterização convencional, que oferecem maior vazão para formas intrincadas.

Em última análise, você escolhe a prensagem a quente quando a integridade do próprio material é o fator mais crítico para o sucesso.

Tabela de Resumo:

| Indústria | Aplicações Chave |

|---|---|

| Aeroespacial e Defesa | Peças de motor a jato, blindagem cerâmica, componentes de naves espaciais |

| Cerâmicas Avançadas | Ferramentas de corte, blindagem balística, peças de alto desgaste |

| Eletrônicos | Conexões eletromecânicas permanentes, ligação de circuitos |

| Compósitos e Ligação | Brasagem por difusão, união de materiais dissimilares |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Quer você esteja na aeroespacial, cerâmica, eletrônicos ou defesa, nossa experiência em prensagem a quente pode ajudá-lo a alcançar densidade máxima, resistência e confiabilidade. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como podemos adaptar uma solução para suas aplicações de alto risco!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%