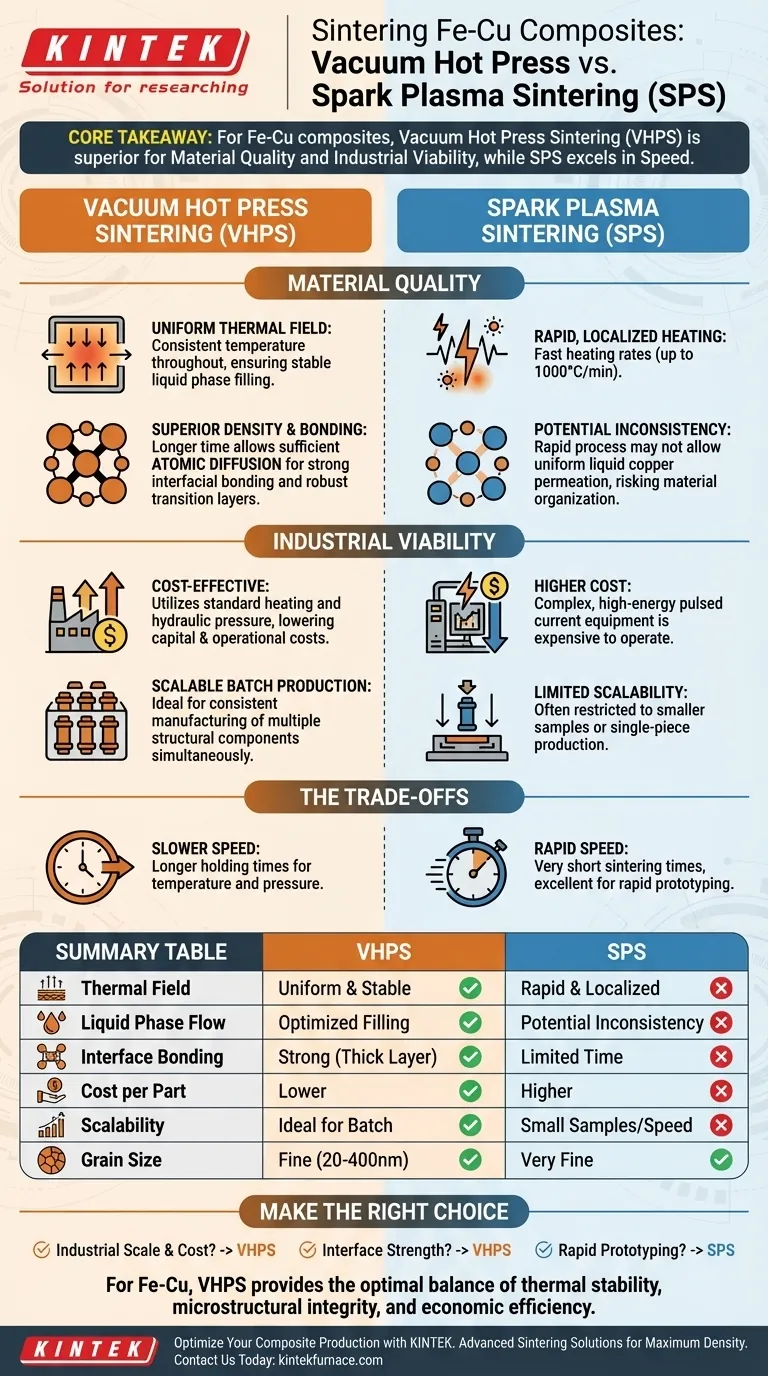

Para a produção de compósitos de Fe-Cu, a sinterização por prensagem a quente a vácuo é tecnicamente superior à Sinterização por Plasma de Faísca (SPS) em relação à qualidade do material e viabilidade industrial. Enquanto a SPS oferece velocidades de processamento rápidas, a sinterização por prensagem a quente a vácuo fornece o ambiente térmico uniforme necessário para densidade e integridade estrutural ideais em sistemas de Fe-Cu.

Ponto Principal Embora a Sinterização por Plasma de Faísca (SPS) se destaque pela velocidade, a sinterização por prensagem a quente a vácuo é o método preferido para compósitos de Fe-Cu porque fornece uma fase líquida estável e um campo térmico uniforme. Isso resulta em maior densidade, melhor organização do material e um custo de produção significativamente menor, adequado para escalonamento industrial.

Qualidade do Material e Microestrutura

Alcançando Densidade Superior

A principal vantagem da sinterização por prensagem a quente a vácuo para compósitos de Fe-Cu é a criação de um campo térmico uniforme. Ao contrário do aquecimento rápido e pulsado da SPS, a prensagem a quente mantém um perfil de temperatura consistente em todo o material.

Essa uniformidade permite um tempo de preenchimento da fase líquida mais estável. Em um sistema de Fe-Cu, garantir que a fase líquida de cobre preencha adequadamente os vazios entre as partículas de ferro é crucial para alcançar alta densidade.

Controle da Difusão Atômica

A sinterização por prensagem a quente a vácuo geralmente utiliza tempos de manutenção mais longos para temperatura e pressão em comparação com a SPS.

Essa duração estendida facilita reações de difusão atômica suficientes. Permite a formação de uma camada de transição de difusão mais espessa e distinta entre o ferro e o cobre, o que é essencial para uma forte ligação interfacial.

Regulando a Evolução da Interface

As características do processo de sinterização por prensagem a quente a vácuo permitem uma melhor regulação do processo de evolução da interface.

Como o processo é dominado pela difusão térmica por um período mais longo, pesquisadores e engenheiros podem observar e controlar com mais clareza como os materiais se ligam. Isso leva a uma resistência mecânica mais previsível no compósito final.

Viabilidade Industrial e Custo

Custo-Benefício

Para a produção de componentes estruturais, a sinterização por prensagem a quente a vácuo é geralmente de menor custo do que a tecnologia SPS.

Equipamentos SPS são frequentemente complexos e caros de operar devido aos requisitos de corrente pulsada de alta energia. A prensagem a quente a vácuo utiliza elementos de aquecimento padrão e pressão hidráulica, reduzindo os gastos de capital e operacionais.

Escalabilidade para Produção em Lote

A sinterização por prensagem a quente a vácuo é especificamente identificada como mais adequada para produção industrial em lote.

A estabilidade do processo permite a fabricação consistente de múltiplos componentes estruturais simultaneamente. A SPS é frequentemente limitada a tamanhos de amostra menores ou produção de peça única, tornando-a menos viável para fabricação em larga escala de peças de Fe-Cu.

Compreendendo os Compromissos

O Diferencial de Velocidade

A SPS utiliza aquecimento Joule e efeitos de campo para atingir taxas de aquecimento extremamente altas (até 1000°C/min). Isso resulta em tempos de sinterização muito curtos em comparação com o método de prensagem a quente a vácuo.

No entanto, para compósitos de Fe-Cu, essa velocidade pode ser uma desvantagem. O aquecimento rápido pode não permitir tempo suficiente para que a fase líquida de cobre permeie a matriz de ferro uniformemente, potencialmente levando a uma organização inconsistente do material.

Considerações sobre o Tamanho do Grão

Uma vantagem geral da sinterização por prensagem a quente a vácuo sobre a prensagem a frio-sinterização tradicional é a prevenção do crescimento excessivo de grãos.

Ao combinar sinterização e densificação em uma única etapa sob vácuo, o processo cria materiais de grão fino (20-400 nm) com resistência ao desgaste superior. Embora a SPS também controle o crescimento de grãos por meio da velocidade, a prensagem a quente a vácuo atinge isso enquanto mantém o tempo de difusão necessário para a ligação de Fe-Cu.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de sinterização correto para o seu projeto específico, considere as seguintes prioridades de produção:

- Se o seu foco principal é Escala Industrial e Custo: Escolha a sinterização por prensagem a quente a vácuo para garantir densidade uniforme e viabilidade econômica para produção em lote.

- Se o seu foco principal é Resistência da Interface: Escolha a sinterização por prensagem a quente a vácuo para permitir difusão atômica suficiente e a formação de camadas de transição robustas.

- Se o seu foco principal é Velocidade de Prototipagem Rápida: Escolha a SPS, mas esteja ciente de que você pode sacrificar a uniformidade e a densidade do material em comparação com a prensagem a quente.

Para compósitos de Fe-Cu, a sinterização por prensagem a quente a vácuo fornece o equilíbrio ideal de estabilidade térmica, integridade microestrutural e eficiência econômica.

Tabela Resumo:

| Característica | Sinterização por Prensagem a Quente a Vácuo | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Campo Térmico | Uniforme e Estável | Rápido e Localizado |

| Fluxo da Fase Líquida | Tempo de Preenchimento Otimizado | Potencial para Inconsistência |

| Ligação da Interface | Forte (Camada de Difusão Espessa) | Tempo de Difusão Limitado |

| Custo por Peça | Menor (Eficiência Industrial) | Maior (Equipamento/Energia) |

| Escalabilidade | Ideal para Produção em Lote | Melhor para Amostras Pequenas/Velocidade |

| Tamanho do Grão | Fino (20-400 nm) | Muito Fino (Processamento Rápido) |

Otimize Sua Produção de Compósitos com a KINTEK

Garanta que seus compósitos de Fe-Cu alcancem densidade e integridade estrutural máximas com nossas soluções avançadas de sinterização. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Vácuo, Mufla, Tubo, Rotativo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais.

Pronto para elevar a qualidade do seu material? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua aplicação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Para que serve uma prensa a vácuo? Obtenha Colagem Impecável e Transformação de Materiais

- Como funciona o sistema de vácuo nesses fornos? Alcance Pureza e Desempenho em Processos de Alta Temperatura

- Que ambiente um forno de prensagem a quente a vácuo fornece para revestimentos? Alcance força de ligação e densidade superiores

- Qual problema específico o ambiente de vácuo dentro de um forno de Prensagem a Quente a Vácuo aborda? Parar a oxidação de A356/SiCp

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Quais são as vantagens de usar prensagem a quente na fabricação? Obtenha Qualidade e Precisão Superiores

- Por que os moldes de grafite são cruciais para a prensagem a quente a vácuo de Cu/rGO? Aumentando a precisão e a densificação