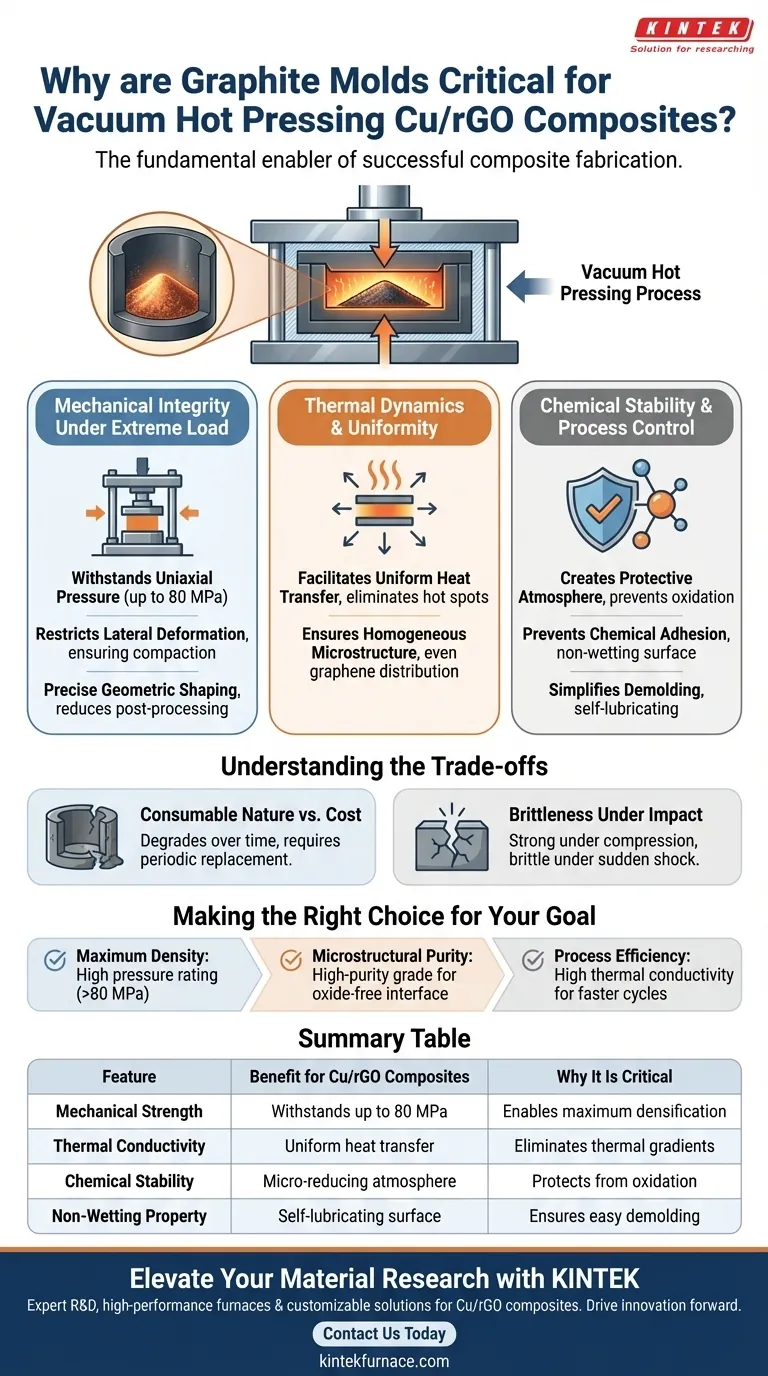

Os moldes de grafite são o facilitador fundamental da prensagem a quente a vácuo bem-sucedida para compósitos de Cobre/Óxido de Grafeno Reduzido (Cu/rGO). Eles são considerados consumíveis críticos porque combinam resistência excepcional a altas temperaturas com condutividade térmica superior. Essas propriedades permitem que os moldes suportem pressões uniaxial significativas (até 80 MPa) sem deformação, garantindo que o material compósito seja moldado com precisão e atinja uma microestrutura uniforme durante o processo de sinterização.

O valor central dos moldes de grafite reside em sua capacidade de manter a rigidez estrutural, garantindo ao mesmo tempo o equilíbrio térmico. Eles transmitem a força mecânica massiva necessária para a densificação, criando simultaneamente um ambiente químico estável que protege a matriz de cobre contra a oxidação.

Integridade Mecânica Sob Carga Extrema

Suportando Pressão Uniaxial

A função primária do molde de grafite é atuar como um recipiente de suporte de carga.

Na prensagem a quente a vácuo, a mistura de pó de Cu/rGO deve ser comprimida para atingir alta densidade. Os moldes de grafite podem suportar pressões uniaxial significativas, como 80 MPa, sem sucumbir a fraturas ou fluência. Isso permite a máxima densificação dos pós compósitos.

Restringindo a Deformação Lateral

Enquanto a prensa aplica força vertical, o molde deve conter o pó horizontalmente.

O grafite de alta resistência resiste à expansão lateral, confinando efetivamente a mistura de pó. Isso garante que a pressão aplicada seja direcionada inteiramente para a consolidação do material, em vez de deformar o recipiente.

Modelagem Geométrica Precisa

Como o grafite retém suas dimensões em altas temperaturas, ele atua como uma ferramenta de conformação precisa.

Ele define a geometria final da amostra, garantindo que o compósito sinterizado de Cu/rGO saia com dimensões precisas e superfícies planas. Isso reduz a necessidade de processamento pós-usinagem extenso.

Dinâmica e Uniformidade Térmica

Facilitando a Transferência Uniforme de Calor

O grafite possui excelente condutividade térmica, o que é vital para o processo de sinterização.

Ele transfere calor de forma rápida e uniforme dos elementos de aquecimento para o pó compósito interno. Isso elimina "pontos quentes" ou "zonas frias" dentro do molde, que poderiam, de outra forma, levar a sinterização desigual ou rachaduras.

Garantindo Microestrutura Homogênea

A uniformidade térmica se traduz diretamente em qualidade estrutural.

Ao garantir que toda a amostra atinja a temperatura de sinterização simultaneamente, o molde de grafite promove uma microestrutura uniforme. Isso é crítico para compósitos de Cu/rGO, pois garante que o reforço de grafeno seja distribuído uniformemente e ligado dentro da matriz de cobre.

Estabilidade Química e Controle de Processo

Criando uma Atmosfera Protetora

O grafite oferece uma vantagem química única ao trabalhar com cobre.

Em um ambiente a vácuo, o molde de grafite pode gerar uma microatmosfera redutora. Isso ajuda a remover o oxigênio residual, protegendo ainda mais a matriz de cobre contra a oxidação durante o ciclo de alta temperatura.

Prevenindo Aderência Química

O grafite é quimicamente estável e geralmente inerte em relação à matriz de cobre em temperaturas de sinterização.

Ele resiste à severa aderência química, o que significa que o metal fundido ou sinterizado não se liga às paredes do molde. Essa compatibilidade é crucial para preservar a integridade da superfície do compósito.

Simplificando a Desmoldagem

As propriedades físicas do grafite facilitam o fluxo de trabalho de fabricação.

O grafite é naturalmente autolubrificante e não molhável por muitos metais. Isso torna a operação de desmoldagem significativamente mais fácil após a sinterização, reduzindo o risco de danificar a amostra durante a extração.

Compreendendo as Compensações

Natureza Consumível vs. Custo

Embora mecanicamente robustos, os moldes de grafite são, em última análise, consumíveis.

Eles se degradam com o tempo devido a ciclos térmicos repetidos e estresse mecânico. Você deve considerar a substituição periódica de moldes em seus custos operacionais, pois o uso de um molde desgastado pode comprometer a precisão dimensional.

Fragilidade Sob Impacto

O grafite é forte sob compressão, mas frágil sob tensão ou impacto.

Deve-se ter cuidado durante o manuseio e carregamento. Um choque súbito ou carregamento desigual durante a configuração da prensa pode fazer com que o molde rache antes mesmo que o processo de sinterização comece.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de Cu/rGO, você deve adequar a seleção do seu molde aos seus parâmetros de processamento específicos.

- Se o seu foco principal é a Densidade Máxima: Certifique-se de que sua classe de grafite seja classificada para pressões acima de 80 MPa para evitar deflexão da parede do molde durante a fase de compactação.

- Se o seu foco principal é a Pureza Microestrutural: Confie em grafite de alta pureza para aprimorar o efeito microredutor, garantindo que a interface de cobre permaneça livre de óxido.

- Se o seu foco principal é a Eficiência do Processo: Priorize grafite com altas classificações de condutividade térmica para encurtar os ciclos de aquecimento e melhorar a produtividade.

O molde de grafite não é apenas um recipiente; é um participante ativo na história térmica e mecânica do seu material final.

Tabela Resumo:

| Recurso | Benefício para Compósitos de Cu/rGO | Por que é Crítico |

|---|---|---|

| Resistência Mecânica | Suporta até 80 MPa | Permite a máxima densificação sem deformação do molde. |

| Condutividade Térmica | Transferência de calor uniforme | Elimina gradientes térmicos para uma microestrutura homogênea. |

| Estabilidade Química | Microatmosfera redutora | Protege a matriz de cobre contra oxidação durante a sinterização. |

| Propriedade Não Molhável | Superfície autolubrificante | Garante desmoldagem fácil e preserva a integridade da superfície da amostra. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na prensagem a quente a vácuo começa com o equipamento e os consumíveis corretos. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e sistemas CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exclusivas de pesquisa.

Se você está desenvolvendo compósitos avançados de Cu/rGO ou explorando novas fronteiras de ligas, nossa equipe fornece a expertise técnica para garantir que seu processo de sinterização seja eficiente, uniforme e escalonável. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções de fornos especializados podem impulsionar sua inovação.

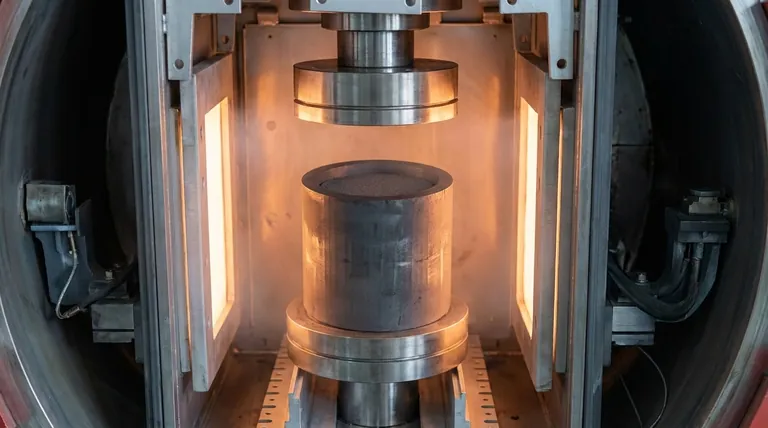

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de um forno de prensa a quente por indução a vácuo de alta pressão? Aumentar o desempenho termoelétrico do SiGe

- Qual é a importância de usar um forno de brasagem de prensa a quente de alta temperatura nas cabeças de sensores de MgO? Guia de Especialista

- Qual é o papel dos insertos sacrificiais no processo de Sinterização por Plasma de Faísca (SPS)? Domine o Design de Geometrias Complexas

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Por que um ambiente a vácuo é importante na prensagem a quente? Essencial para Materiais de Alta Pureza e Alta Densidade

- Qual é a necessidade de manter um ambiente de alto vácuo durante a sinterização do AZ31? Prevenir Oxidação e Porosidade

- Qual papel a prensagem a quente desempenha na ciência dos materiais? Alcançar Peças de Alta Densidade e Complexas de Forma Eficiente

- Quais são as vantagens de processo do uso de SPS para eletrólitos cerâmicos protônicos? Alcançar Densificação Rápida