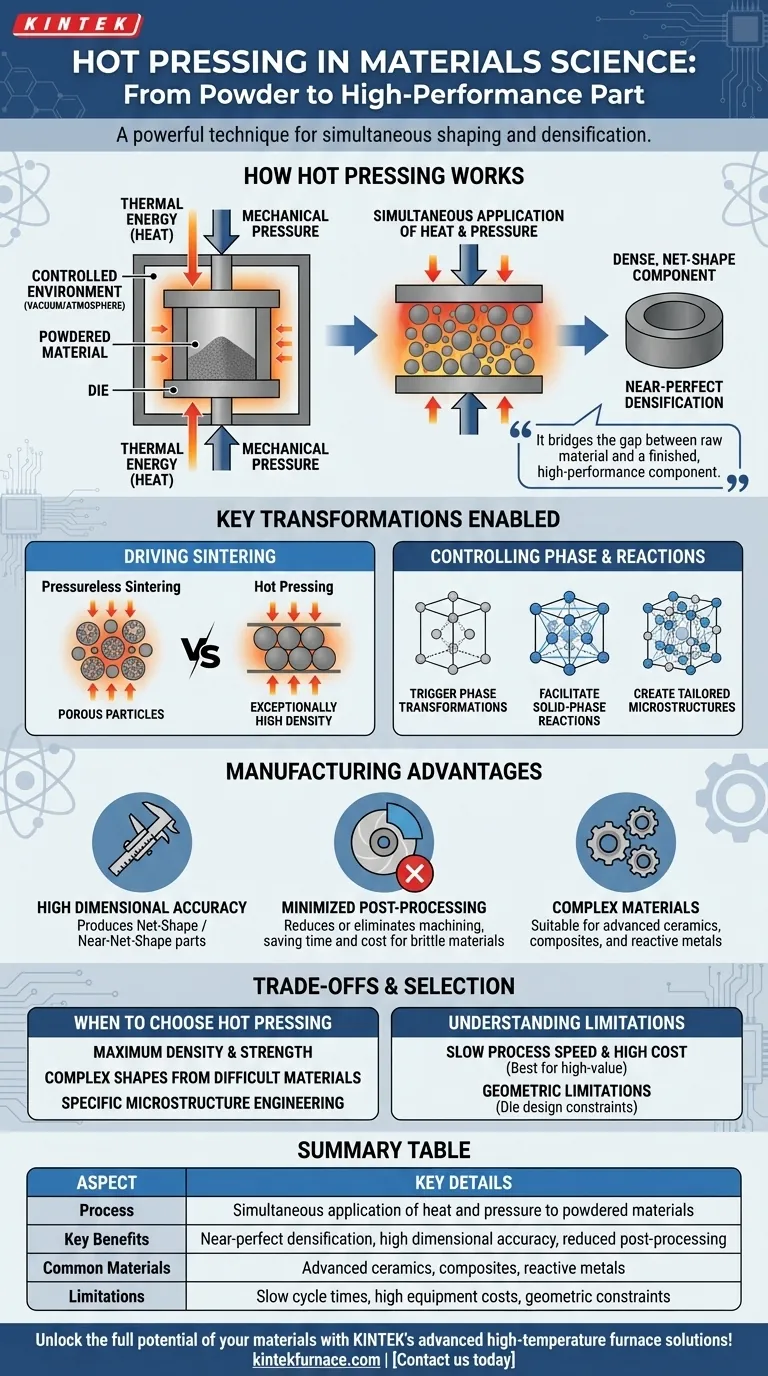

Na ciência dos materiais, a prensagem a quente é uma técnica poderosa que molda e densifica simultaneamente materiais em pó em um componente sólido. Ela utiliza uma combinação de alta temperatura e pressão mecânica para transformar pó solto em uma peça densa e de alto desempenho com dimensões precisas, muitas vezes em uma única etapa.

O papel essencial da prensagem a quente é alcançar uma densificação quase perfeita e propriedades de material superiores que muitas vezes são impossíveis com métodos sem pressão ou à temperatura ambiente. Ela preenche a lacuna entre a matéria-prima e um componente acabado e de alto desempenho.

Como a Prensagem a Quente Funciona Fundamentalmente

A prensagem a quente é uma sinergia elegante de energia térmica e mecânica, aplicada dentro de um ambiente altamente controlado para alcançar um resultado específico.

O Poder do Calor e da Pressão

O calor é aplicado ao pó do material, mas não o suficiente para derretê-lo completamente. Essa energia térmica torna as partículas do material mais maleáveis e aumenta a taxa de difusão atômica.

Simultaneamente, aplica-se uma forte pressão externa. Essa força empurra as partículas amolecidas umas contra as outras, colapsando os espaços vazios (ou porosidade) entre elas e promovendo a formação de ligações fortes onde elas se tocam.

Um Ambiente Controlado para Precisão

Todo esse processo ocorre dentro de uma prensa especializada, muitas vezes com uma atmosfera controlada ou vácuo. Isso evita oxidação ou contaminação, o que é fundamental ao trabalhar com materiais reativos e de alto desempenho.

As Transformações Chave que Ela Permite

A combinação de calor e pressão impulsiona mudanças fundamentais dentro do material, que é a verdadeira fonte de seu poder.

Impulsionando a Sinterização ao Seu Limite

Sinterização é o processo de unir partículas em uma massa sólida usando apenas calor. A prensagem a quente acelera dramaticamente esse processo.

A pressão externa força fisicamente as partículas a entrar em contato, eliminando poros de forma muito mais eficaz do que apenas o calor. Este é o mecanismo responsável por criar materiais com densidade excepcionalmente alta, o que se correlaciona diretamente com força e durabilidade aprimoradas.

Controlando a Fase e as Reações

A temperatura e a pressão precisas permitem que os engenheiros acionem transformações de fase específicas — mudanças na estrutura cristalina interna do material. Isso é usado para criar um material final com propriedades desejadas, como dureza aprimorada ou estabilidade térmica.

Também facilita reações em fase sólida, onde diferentes materiais em pó podem reagir para formar novos compostos ou compósitos diretamente dentro da prensa.

A Vantagem de Fabricação: Do Pó à Peça

Além de melhorar as propriedades do material, a prensagem a quente oferece vantagens práticas significativas no fluxo de trabalho de fabricação.

Alta Precisão Dimensional

Como o material é consolidado dentro de um molde rígido, o componente final possui excelente precisão dimensional e pode se conformar a geometrias complexas. Isso é frequentemente referido como a produção de uma peça de "forma líquida" ou "quase forma líquida" (net-shape ou near-net-shape).

Minimização do Pós-Processamento

A capacidade de produzir uma peça acabada com tolerâncias apertadas diretamente do pó reduz ou elimina drasticamente a necessidade de usinagem ou retificação subsequente. Para materiais duros e frágeis, como cerâmicas avançadas, evitar a usinagem representa uma enorme economia de tempo, custo e complexidade.

Entendendo as Compensações

Embora poderosa, a prensagem a quente não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Velocidade do Processo e Custo

Os ciclos de prensagem a quente podem ser lentos devido ao tempo necessário para aquecimento e resfriamento. O equipamento necessário para gerar altas temperaturas e pressões também é caro, tornando este processo mais adequado para componentes de alto valor do que para produção em massa.

Limitações Geométricas

A forma da peça final é limitada pelo design do molde. Características internas extremamente complexas ou componentes muito grandes podem ser desafiadores ou impossíveis de produzir com este método.

Quando Escolher a Prensagem a Quente

Seu objetivo específico determinará se a prensagem a quente é a abordagem correta para o seu projeto.

- Se seu foco principal é alcançar densidade e resistência máximas: A prensagem a quente é a escolha superior para criar componentes com porosidade mínima e propriedades mecânicas excepcionais.

- Se seu foco principal é produzir uma forma complexa a partir de um material difícil de usinar: A capacidade de forma quase líquida da prensagem a quente pode ignorar etapas de usinagem caras e desafiadoras, economizando recursos significativos.

- Se seu foco principal é projetar uma microestrutura específica: O controle preciso sobre temperatura e pressão permite guiar as transformações de fase e criar materiais com características de desempenho adaptadas.

Em última análise, a prensagem a quente permite transformar pós brutos em peças acabadas e de alto desempenho, controlando sua forma e função em uma única etapa decisiva.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Processo | Aplicação simultânea de calor e pressão a materiais em pó |

| Benefícios Principais | Densificação quase perfeita, alta precisão dimensional, pós-processamento reduzido |

| Materiais Comuns | Cerâmicas avançadas, compósitos, metais reativos |

| Limitações | Tempos de ciclo lentos, altos custos de equipamento, restrições geométricas |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de prensagem a quente personalizados, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, desde alcançar a densidade máxima até produzir formas complexas de forma eficiente. Contate-nos hoje para discutir como nossas soluções podem aprimorar seus resultados de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais