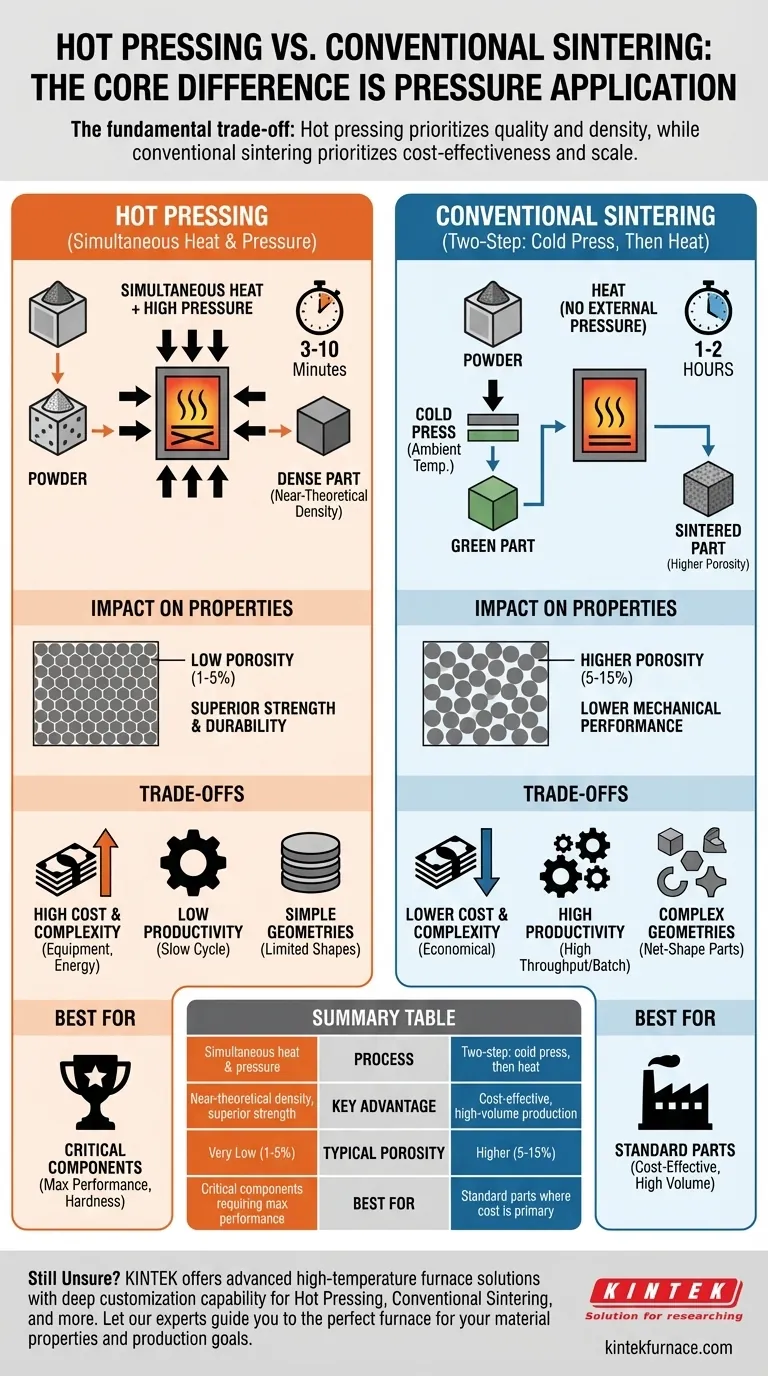

Em sua essência, a diferença entre prensagem a quente e sinterização reside em quando a pressão é aplicada. A prensagem a quente é um tipo específico de sinterização que aplica alta pressão e alta temperatura simultaneamente a um compactado de pó. Em contraste, a sinterização convencional envolve primeiro a compactação de um pó à temperatura ambiente (prensagem a frio) e, em seguida, o aquecimento em um forno sem pressão externa.

Embora ambos os processos visem fundir partículas de pó em uma massa sólida, a troca fundamental é clara: a prensagem a quente prioriza a qualidade final do material em detrimento do custo e da velocidade de produção, enquanto a sinterização convencional prioriza a relação custo-benefício e a escala em detrimento da densidade máxima.

A Diferença Fundamental do Processo: Quando a Pressão é Aplicada

Para entender os resultados, você deve primeiro entender a divergência fundamental nos próprios processos. A chave é a interação entre calor e força mecânica.

Prensagem a Quente: Uma Operação Simultânea

A prensagem a quente é considerada um processo de sinterização ativada. O material em pó é colocado em uma matriz, que é então aquecida enquanto simultaneamente submetida a alta pressão externa.

Essa combinação de forças acelera todo o processo de densificação, alcançando uma peça sólida em apenas 3-10 minutos.

Sinterização Convencional: Um Método de Duas Etapas

A sinterização convencional é um processo sequencial. Primeiro, o pó é compactado em uma forma desejada usando uma prensa à temperatura ambiente, uma ação conhecida como prensagem a frio.

Esta peça "verde" é então ejetada da prensa e aquecida em um forno separado. Durante esta fase de aquecimento, nenhuma pressão externa é aplicada, e as partículas se ligam apenas por difusão atômica, um processo que pode levar de uma a duas horas.

Impacto nas Propriedades do Material: Densidade e Resistência

A diferença do processo dita diretamente a qualidade final da peça, principalmente controlando sua estrutura interna.

O Objetivo: Minimizar a Porosidade

Na metalurgia do pó, o inimigo do desempenho é a porosidade, ou o espaço vazio entre as partículas fundidas. Esses vazios atuam como pontos de concentração de tensão e são a principal fonte de falha mecânica.

Por Que a Prensagem a Quente Cria Peças Mais Densas

Ao aplicar pressão intensa durante o aquecimento, a prensagem a quente força fisicamente as partículas a se unirem, fechando vazios e promovendo uma ligação atômica mais completa.

Isso resulta em um material com porosidade extremamente baixa, muitas vezes atingindo a densidade quase teórica. A consequência direta é a melhoria significativa das propriedades mecânicas, incluindo maior resistência e durabilidade.

O Resultado da Sinterização Convencional

Na sinterização convencional, a ausência de pressão externa durante o aquecimento significa que o processo depende exclusivamente da temperatura para impulsionar a ligação das partículas. Isso é menos eficiente na eliminação de vazios.

Consequentemente, as peças sinterizadas convencionalmente retêm inerentemente um grau mais elevado de porosidade, o que pode impactar negativamente seu desempenho mecânico geral em comparação com equivalentes prensados a quente.

Compreendendo as Trocas: Custo vs. Qualidade

A escolha entre esses métodos não é sobre qual é "melhor" no vácuo, mas qual é o mais apropriado para uma aplicação específica. Essa decisão é impulsionada por trocas entre custo, volume e desempenho.

O Custo da Complexidade

O equipamento de prensagem a quente é significativamente mais complexo e caro. As matrizes devem suportar temperaturas extremas e altas pressões simultaneamente, exigindo materiais robustos e caros. Isso, combinado com maior consumo de energia, eleva o custo por peça.

Produtividade e Rendimento

Embora a fase de densificação da prensagem a quente seja muito rápida, o ciclo geral é lento. Cada peça requer que todo o conjunto de prensa e forno aqueça, prense e resfrie.

A sinterização convencional, por outro lado, permite um rendimento muito maior. Um único forno pode sinterizar centenas ou milhares de peças prensadas a frio de uma vez, tornando-o muito mais econômico para produção em larga escala.

Limitações Geométricas

A necessidade de prensar e aquecer em uma única matriz robusta geralmente limita a prensagem a quente a formas mais simples, como discos, blocos ou cilindros. A etapa de prensagem a frio na sinterização convencional permite a criação de peças com formas mais complexas antes de entrarem no forno.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu componente e do seu negócio.

- Se o seu foco principal é o desempenho e a densidade máximos: A prensagem a quente é a escolha superior para componentes críticos onde resistência mecânica, dureza e durabilidade são inegociáveis.

- Se o seu foco principal é a produção econômica e de alto volume: A sinterização convencional é o caminho mais econômico e escalável para peças em aplicações menos exigentes.

Em última análise, a escolha depende de uma clara compreensão do equilíbrio entre o custo de produção e o desempenho exigido da peça final.

Tabela Resumo:

| Característica | Prensagem a Quente | Sinterização Convencional |

|---|---|---|

| Processo | Calor e pressão simultâneos | Duas etapas: prensagem a frio, depois aquecimento |

| Principal Vantagem | Densidade quase teórica, resistência superior | Custo-benefício, produção em alto volume |

| Porosidade Típica | Muito Baixa (1-5%) | Mais Alta (5-15%) |

| Melhor Para | Componentes críticos que exigem desempenho máximo | Peças padrão onde o custo é um fator principal |

Ainda Não Tem Certeza de Qual Processo é Melhor para Sua Aplicação?

Escolher entre prensagem a quente e sinterização é fundamental para alcançar as propriedades de material e os objetivos de produção desejados. A KINTEK está aqui para guiá-lo.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe nossos especialistas ajudá-lo a selecionar ou personalizar o forno perfeito para suas necessidades específicas.

Entre em contato com a KINTEK hoje para discutir seu projeto e liberar todo o potencial de seus materiais.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas