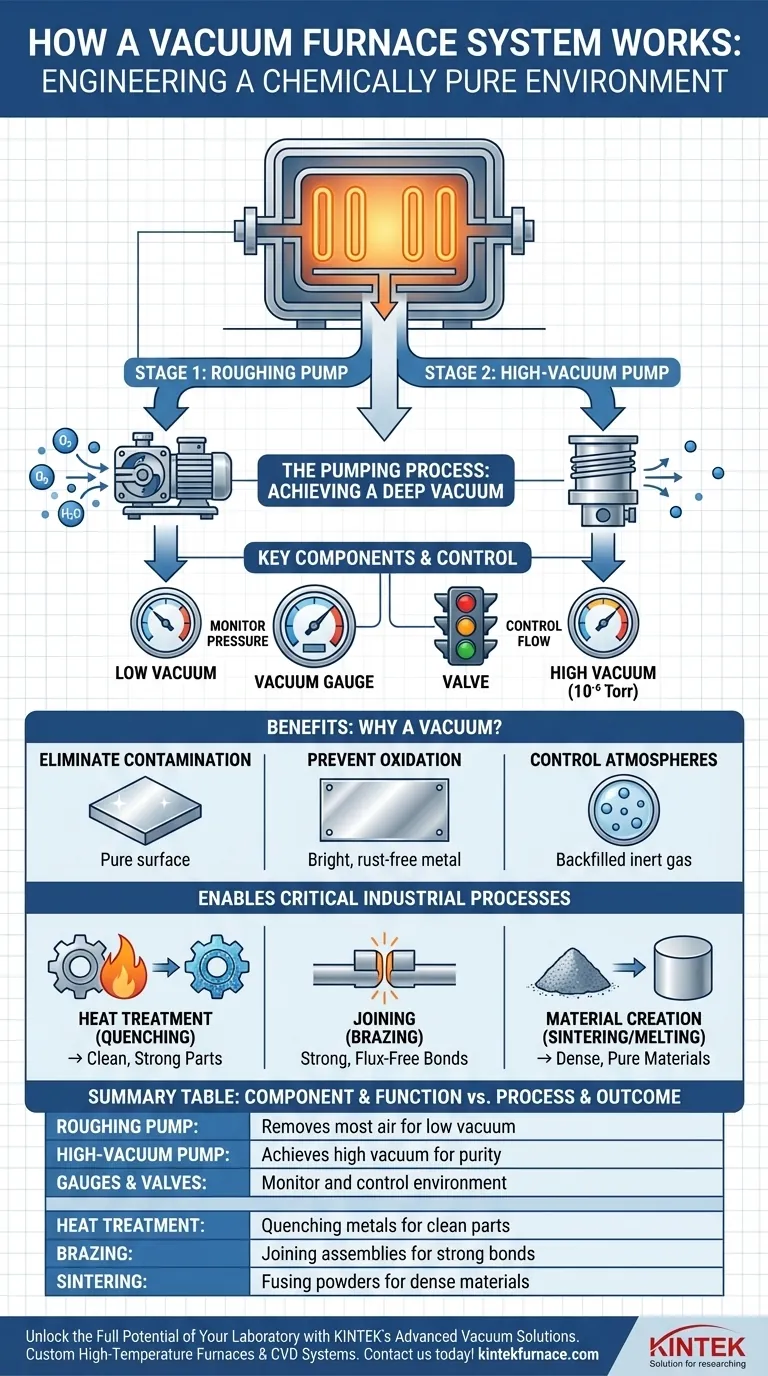

Em sua essência, o sistema de vácuo de um forno é uma bomba de ar avançada. Ele é projetado para remover ar, umidade e outros gases reativos de uma câmara selada antes e durante um processo de alta temperatura. Isso é realizado usando uma série de bombas especializadas que podem atingir pressões extremamente baixas, enquanto manômetros e válvulas fornecem monitoramento e controle precisos sobre esse ambiente.

O verdadeiro propósito de um sistema de vácuo não é simplesmente criar o vácuo; é projetar um ambiente quimicamente puro. Ao remover gases reativos como o oxigênio, o sistema permite o processamento de materiais em alta temperatura sem a contaminação e oxidação que ocorreriam no ar aberto.

O Objetivo Fundamental: Um Ambiente Quimicamente Puro

A principal vantagem de um forno a vácuo é a sua capacidade de controlar a atmosfera, ou a ausência dela, ao redor de uma peça de trabalho. Esse controle é fundamental para alcançar propriedades específicas do material que são impossíveis em um forno padrão.

Eliminando a Contaminação

Quando os materiais são aquecidos a temperaturas extremas, suas superfícies tornam-se altamente reativas. Quaisquer gases atmosféricos presentes, como oxigênio ou vapor de água, reagirão prontamente com o material. O sistema de vácuo remove esses contaminantes, garantindo que o produto final seja puro e livre de camadas superficiais indesejadas ou alterações químicas.

Prevenção da Oxidação

A reação mais comum e prejudicial em altas temperaturas é a oxidação (ferrugem). Ao evacuar a câmara para um vácuo quase perfeito, o sistema priva o ambiente do oxigênio necessário para que esse processo ocorra. Isso resulta em peças brilhantes, limpas e livres de oxidação.

Desconstruindo o Processo de Bombeamento

Atingir um vácuo profundo é tipicamente um processo de dois estágios, pois nenhuma bomba única é eficiente em toda a faixa de pressão, desde a pressão atmosférica até quase o nada.

Estágio 1: A Bomba de Pré-vácuo (Roughing Pump)

O processo começa com uma bomba mecânica, frequentemente chamada de bomba de "pré-vácuo" (roughing pump). Seu trabalho é realizar o esforço principal, removendo a grande maioria do ar da câmara. Esta bomba reduz eficientemente a câmara da pressão atmosférica a um nível de vácuo "baixo" ou "suave".

Estágio 2: A Bomba de Alto Vácuo

Depois que a bomba de pré-vácuo faz seu trabalho, uma bomba de alto vácuo assume. Esta pode ser uma bomba de difusão ou uma bomba turbomolecular, que operam com princípios diferentes, mas compartilham o mesmo objetivo. Elas são especializadas em remover as moléculas de gás restantes e esparsas para atingir o vácuo "alto" ou "forte" necessário para processos sensíveis, atingindo pressões tão baixas quanto 10⁻⁶ Torr ou até mais baixas.

O Papel dos Manômetros e Válvulas

Todo esse processo é gerenciado por um sistema de controle sofisticado. Manômetros de vácuo atuam como o velocímetro, medindo constantemente a pressão dentro da câmara. Válvulas atuam como os sinais de trânsito, abrindo e fechando para isolar bombas diferentes, controlar a taxa de bombeamento ou introduzir gases inertes específicos, como argônio, para aplicações de pressão parcial.

Entendendo as Compensações e Considerações

Embora potentes, os sistemas de vácuo introduzem complexidades e exigem uma seleção cuidadosa com base no objetivo industrial específico.

Complexidade e Custo do Sistema

Um forno a vácuo é inerentemente mais complexo e caro do que um forno atmosférico. A necessidade de câmaras seladas robustas, múltiplos tipos de bombas e sistemas de controle precisos adiciona custo significativo e requisitos de manutenção.

Adaptando a Bomba ao Processo

Nem todas as aplicações exigem um vácuo ultra-alto. Um processo que só precisa prevenir oxidação pesada pode ser bem-sucedido com um sistema simples de bomba mecânica (um vácuo "suave"). No entanto, aplicações que exigem pureza extrema, como brasagem a vácuo de componentes aeroespaciais, exigem um sistema de dois estágios para atingir um vácuo "alto".

Introdução de Atmosferas Específicas

Às vezes, o vácuo puro não é o objetivo final. O sistema pode ser usado para primeiro evacuar todos os contaminantes e, em seguida, reabastecer a câmara com um gás inerte específico e de alta pureza. Isso cria uma atmosfera controlada e não reativa para processos como a sinterização a vácuo, onde o gás pode auxiliar na transferência de calor sem causar contaminação.

Como o Vácuo Habilita Processos Industriais Chave

O ambiente controlado criado pelo sistema de vácuo é o facilitador essencial para várias técnicas críticas de fabricação.

Para Tratamento Térmico (Têmpera)

Aquecer e resfriar rapidamente metais no vácuo (têmpera) alcança a dureza e resistência desejadas sem a casca e a descoloração que ocorrem no ar. O resultado é uma peça mais limpa e superior que, muitas vezes, não requer limpeza pós-processo.

Para União (Brasagem)

A brasagem a vácuo permite a união de conjuntos complexos. O metal de adição derrete e flui em um ambiente limpo, criando uma ligação excepcionalmente forte e livre de vazios ou contaminação por fluxo.

Para Criação de Materiais (Sinterização e Fusão a Arco)

Processos como a sinterização a vácuo fundem pós metálicos em objetos sólidos, enquanto a fusão a arco a vácuo purifica metais ao derretê-los com um arco elétrico. Em ambos os casos, o vácuo garante que o material final seja denso, puro e possua a integridade estrutural desejada.

Escolhendo a Abordagem Certa para Sua Aplicação

A configuração de um sistema de vácuo é ditada inteiramente pelo resultado desejado do processo.

- Se seu foco principal é prevenir a oxidação básica: Um sistema de bomba única mais simples, que cria um vácuo "suave", geralmente é suficiente e mais econômico.

- Se seu foco principal é pureza máxima e resistência de ligação: Um sistema multiestágio com bombas de alto vácuo é inegociável para remover contaminantes residuais.

- Se seu foco principal são reações químicas controladas: O sistema deve ser capaz tanto de evacuação profunda quanto de reabastecimento preciso com um gás de processo específico.

Em última análise, o sistema de vácuo lhe dá controle absoluto sobre o ambiente químico em altas temperaturas, permitindo que você crie materiais e peças com pureza e desempenho incomparáveis.

Tabela Resumo:

| Componente | Função | Benefício Principal |

|---|---|---|

| Bomba de Pré-vácuo | Remove a maior parte do ar para vácuo baixo | Custo-benefício para prevenção básica de oxidação |

| Bomba de Alto Vácuo | Atinge alto vácuo para pureza | Habilita processos livres de contaminação |

| Manômetros e Válvulas | Monitoram e controlam o ambiente de vácuo | Garante o gerenciamento preciso da pressão |

| Processo | Aplicação | Resultado |

| Tratamento Térmico | Têmpera de metais | Peças limpas e resistentes, sem casca |

| Brasagem | União de conjuntos | Ligações fortes e livres de fluxo |

| Sinterização | Fusão de pós metálicos | Materiais densos e puros |

Desbloqueie Todo o Potencial do Seu Laboratório com as Soluções Avançadas de Vácuo da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais.

Se o seu foco é prevenir a oxidação, alcançar a pureza máxima ou possibilitar reações químicas controladas, nossos sistemas de vácuo oferecem desempenho e confiabilidade incomparáveis. Não deixe que a contaminação atrapalhe sua pesquisa — entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material