Em resumo, o uso de vácuo ou atmosfera protegida durante a sinterização é essencial para prevenir reações químicas como a oxidação, que degradam a qualidade do material. Ao remover gases atmosféricos reativos, esses ambientes controlados garantem que o produto final alcance maior pureza, densidade superior e propriedades mecânicas significativamente aprimoradas, como resistência e tenacidade.

Mover o processo de sinterização para um ambiente controlado não é meramente uma precaução; é um aprimoramento fundamental do processo. Ele elimina a interferência atmosférica para lhe dar controle direto sobre as interações em nível atômico que definem a qualidade e o desempenho do seu material final.

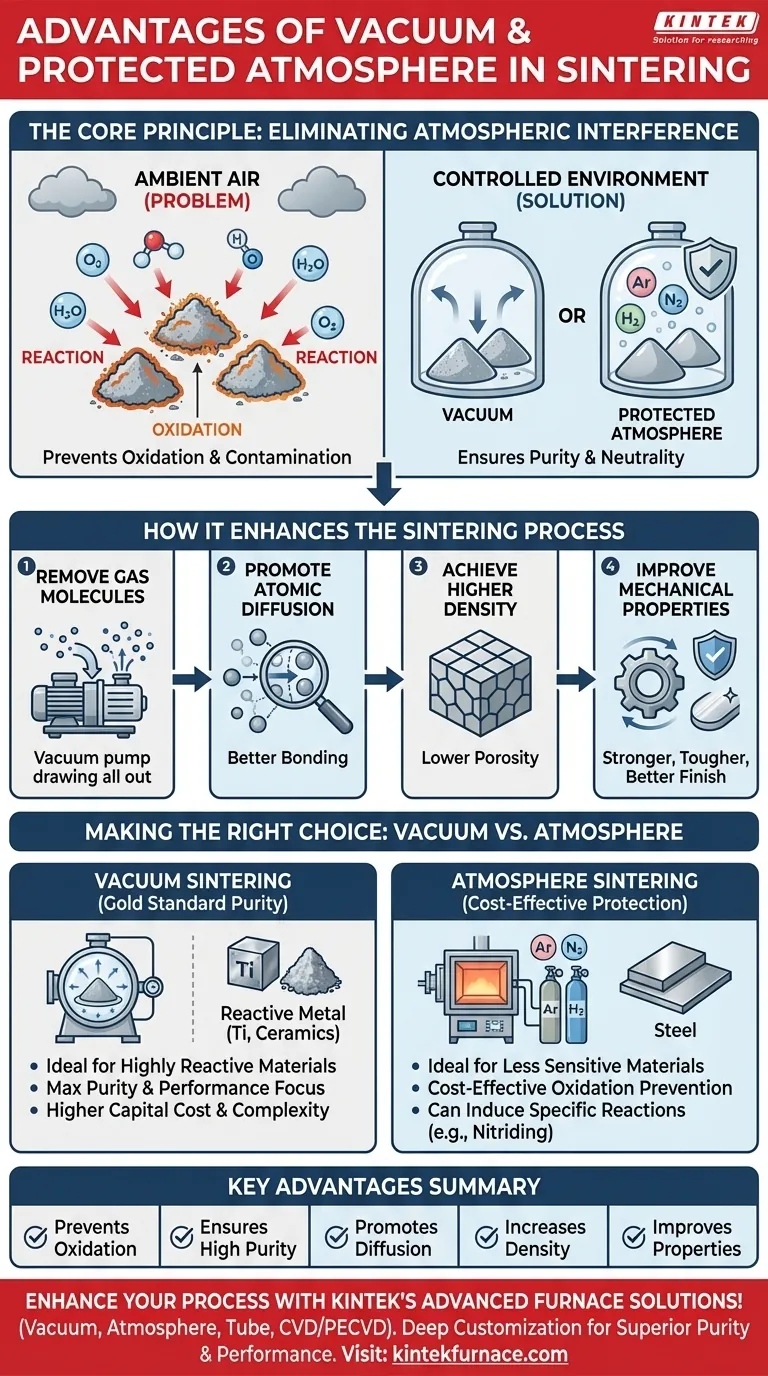

O Princípio Fundamental: Eliminando a Interferência Atmosférica

A sinterização ocorre em temperaturas extremamente altas, tornando os materiais altamente suscetíveis a reagir com o ar ambiente. Um vácuo ou atmosfera de gás controlada neutraliza diretamente essa vulnerabilidade.

Prevenção de Oxidação e Contaminação

Em temperaturas de sinterização, o oxigênio é altamente reativo e formará prontamente óxidos na superfície das partículas de pó. Isso cria camadas de impurezas que inibem o processo de ligação.

Um ambiente controlado remove oxigênio e outros contaminantes como vapor d'água, prevenindo que essas reações químicas indesejadas ocorram.

Garantindo a Pureza Máxima do Material

Para aplicações envolvendo materiais sensíveis como ligas de titânio, implantes médicos ou cerâmicas avançadas, mesmo vestígios de impurezas podem ser prejudiciais.

Um ambiente de alto vácuo é a maneira mais eficaz de eliminar virtualmente todos os gases estranhos, garantindo que a peça sinterizada atenda aos rigorosos requisitos de pureza.

Criando um Ambiente Neutro

Além do oxigênio, outros gases podem causar reações indesejadas. Por exemplo, certas atmosferas podem levar à descarburização ou carburização de aços, alterando suas propriedades pretendidas.

Um vácuo é fundamentalmente neutro, proporcionando um ambiente onde o material sendo sinterizado não reagirá com seus arredores.

Como um Ambiente Controlado Aprimora a Sinterização

Ao remover variáveis atmosféricas, o próprio processo de sinterização torna-se mais eficiente e eficaz, levando a um produto final mensuravelmente melhor.

Promovendo a Difusão Atômica

A sinterização funciona encorajando os átomos das partículas de pó individuais a migrarem, ou difundirem, através das fronteiras para formar ligações sólidas.

A remoção de moléculas de gás que ocupam fisicamente o espaço entre as partículas e reagem com as superfícies facilita essa difusão atômica. Isso permite que as partículas se liguem de forma mais eficaz, que é o principal mecanismo para a densificação.

Alcançando Maior Densidade e Menor Porosidade

Quando gases ficam presos entre as partículas de pó durante a densificação, eles formam vazios ou poros no material final. Esses poros são pontos fracos estruturais.

Ao conduzir o processo a vácuo, os gases presos são eliminados, resultando em um produto com maior densidade e significativamente menor porosidade.

Melhorando as Propriedades Mecânicas

O resultado direto de maior densidade e pureza é um componente mecanicamente superior.

Uma estrutura densa e não porosa é inerentemente mais forte e tenaz. Além disso, uma superfície limpa e livre de óxidos leva a uma melhor vida útil à fadiga e a um acabamento de maior qualidade, muitas vezes reduzindo a necessidade de usinagem secundária.

Compreendendo as Trocas: Vácuo vs. Atmosfera

Embora ambos os métodos protejam o material, eles não são intercambiáveis. A escolha entre vácuo e uma atmosfera de gás específica depende do material, do resultado desejado e das restrições operacionais.

Quando Usar a Sinterização a Vácuo

O vácuo é o padrão ouro para pureza. É a escolha preferida para materiais altamente reativos ou quando as melhores propriedades mecânicas absolutas são inegociáveis.

Ele cria o ambiente mais neutro possível, tornando-o ideal para materiais onde qualquer reação secundária poderia ser catastrófica para o desempenho.

Quando Usar a Sinterização em Atmosfera

A sinterização em atmosfera envolve o preenchimento do forno com um gás controlado como argônio, nitrogênio ou hidrogênio. Esta é uma maneira econômica de prevenir a oxidação para materiais menos sensíveis.

Embora proteja do oxigênio, o próprio gás pode ter leves interações com o material. Em alguns casos, isso é intencional, como usar uma atmosfera de nitrogênio para formar nitretos.

O Fator Custo e Complexidade

Os fornos a vácuo são tipicamente mais complexos e apresentam um custo de capital mais elevado do que os fornos de atmosfera. Alcançar e manter um alto vácuo requer sistemas de bombeamento e vedação robustos.

Portanto, a sinterização em atmosfera é frequentemente escolhida para produção em alto volume, onde a pureza extrema de um vácuo não é estritamente necessária.

Fazendo a Escolha Certa para o Seu Material

Sua escolha de ambiente deve ser impulsionada pelos requisitos de uso final do seu componente. Uma compreensão clara de seus objetivos ditará o caminho mais apropriado e econômico.

- Se seu foco principal é pureza e desempenho máximos: Use a sinterização a vácuo, especialmente para materiais reativos como titânio, metais refratários ou cerâmicas de alto desempenho.

- Se seu foco principal é a prevenção econômica da oxidação: Use a sinterização em atmosfera com um gás inerte como argônio para a maioria dos aços e ligas não ferrosas.

- Se seu foco principal é induzir uma reação química específica: Use uma atmosfera reativa, como nitrogênio para nitretação ou hidrogênio para redução de óxidos.

Em última análise, selecionar o ambiente certo significa combinar o processo com as propriedades precisas do material que sua aplicação exige.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne a Oxidação | Elimina oxigênio e contaminantes para evitar impurezas e degradação da superfície. |

| Garante Alta Pureza | Remove gases estranhos para materiais sensíveis como ligas de titânio e implantes médicos. |

| Promove a Difusão Atômica | Facilita uma melhor ligação entre as partículas de pó, reduzindo a interferência do gás. |

| Aumenta a Densidade | Reduz a porosidade eliminando gases presos, levando a estruturas mais fortes. |

| Melhora as Propriedades Mecânicas | Aumenta a resistência, tenacidade e vida útil à fadiga com um acabamento limpo e denso. |

| Opções Custo-Benefício | A sinterização em atmosfera com gases inertes oferece prevenção de oxidação para materiais menos sensíveis. |

Aprimore seu processo de sinterização com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativos, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, entregando pureza, densidade e desempenho superiores para materiais como ligas de titânio e cerâmicas. Entre em contato conosco hoje para discutir como podemos otimizar seu ambiente de sinterização e alcançar seus objetivos materiais!

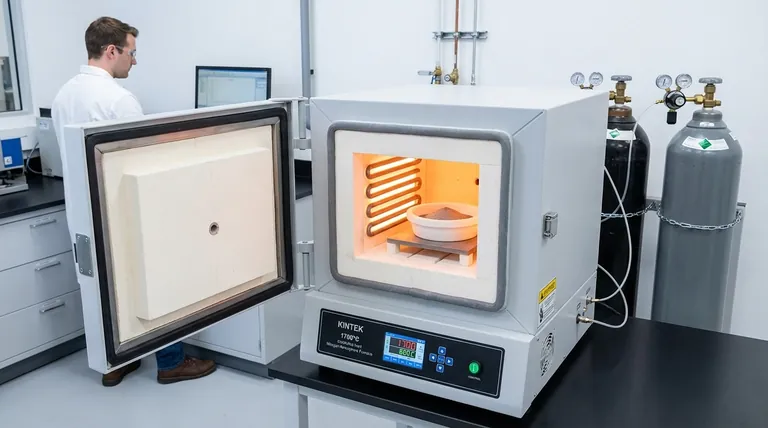

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico