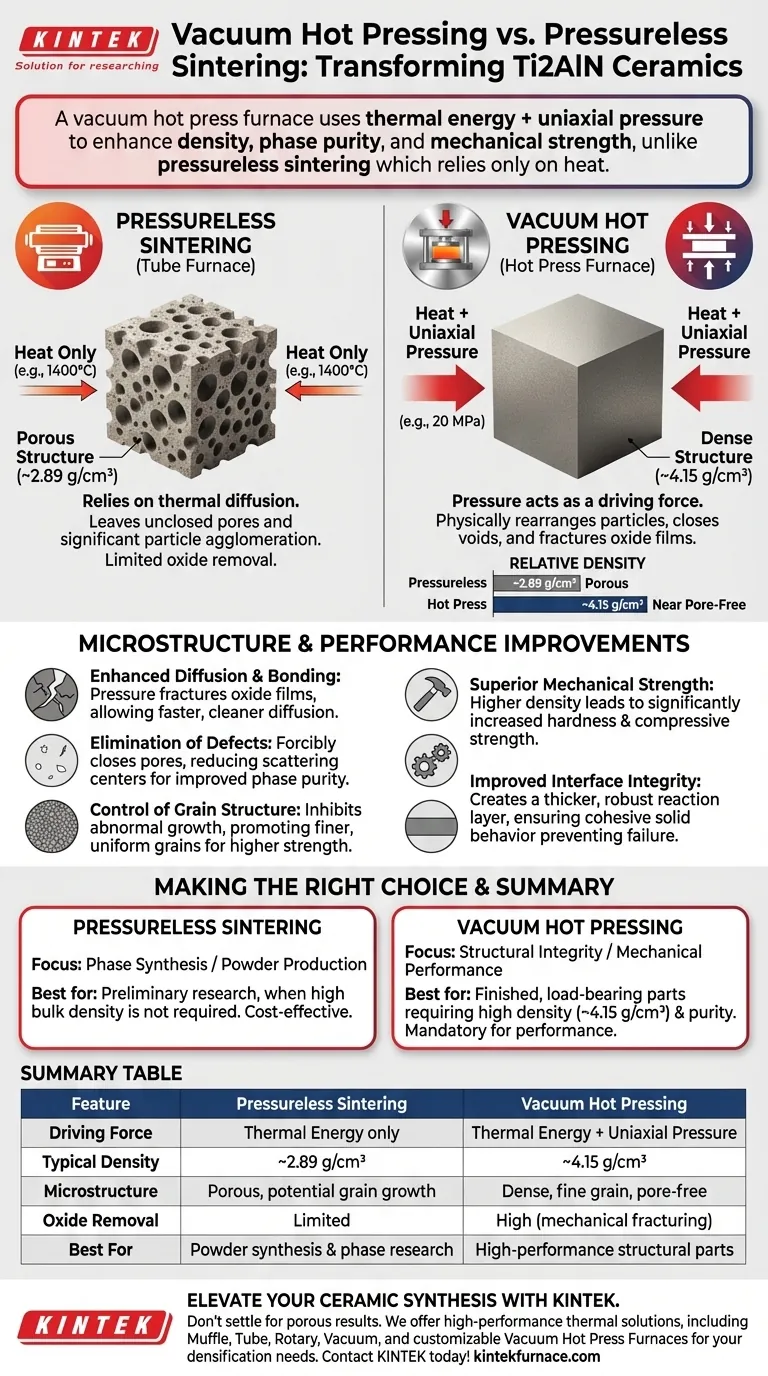

Um forno de prensa a quente a vácuo transforma fundamentalmente a qualidade das cerâmicas Ti2AlN ao aplicar pressão mecânica uniaxial, além de alta energia térmica. Enquanto a sinterização convencional sem pressão geralmente produz um material poroso com densidade de apenas ~2,89 g/cm³, o mecanismo assistido por pressão de uma prensa a quente eleva a densidade para ~4,15 g/cm³, resultando em um componente quase livre de poros e mecanicamente superior.

Ponto Principal A sinterização sem pressão depende apenas do calor, muitas vezes falhando em eliminar poros em cerâmicas complexas como Ti2AlN. A prensagem a quente a vácuo introduz pressão mecânica como uma "força motriz" adicional, forçando fisicamente as partículas a se reorganizarem e se ligarem. Isso fecha vazios e fratura óxidos superficiais, fornecendo um material com densidade, pureza de fase e resistência mecânica otimizadas.

A Mecânica da Densificação

Superando Limitações Cinéticas

Na sinterização sem pressão (usando um forno tubular padrão), o material depende da difusão atômica impulsionada apenas pela temperatura (por exemplo, 1400°C). Isso geralmente deixa poros não fechados e resulta em aglomeração significativa de partículas.

O Papel da Pressão Mecânica

Uma prensa a quente a vácuo aplica pressão uniaxial (por exemplo, 20 MPa) durante o processo de aquecimento. Isso fornece uma força motriz externa que funciona em conjunto com a energia térmica. Ela força fisicamente as partículas a se unirem, promovendo a reorganização e garantindo que os vazios sejam preenchidos.

Ganhos Quantificáveis de Densidade

A diferença nos resultados é drástica. Amostras de Ti2AlN sintetizadas sem pressão atingem uma densidade relativa de aproximadamente 2,891 g/cm³. Sob as mesmas condições térmicas, mas com assistência de pressão, a densidade aumenta para aproximadamente 4,15 g/cm³.

Melhorias Microestruturais

Difusão e Ligação Aprimoradas

Alta densidade não se trata apenas de compactar partículas; trata-se de ligação. A pressão aplicada ajuda a fraturar filmes de óxido nas superfícies do pó, que são barreiras comuns na síntese de cerâmica. A quebra desses filmes permite uma difusão mais limpa e rápida entre os elementos (Ti, Al, N) nas fronteiras de grão.

Eliminação de Defeitos

Ao fechar forçosamente os poros, a prensa a quente reduz significativamente os defeitos internos. Em sistemas cerâmicos semelhantes, essa redução de centros de espalhamento (vazios e fronteiras de grão) demonstrou melhorar as propriedades físicas. Para Ti2AlN, isso se manifesta como pureza de fase substancialmente melhorada, garantindo que o material consista na estrutura cristalina desejada em vez de subprodutos secundários.

Controle da Estrutura de Grão

A pressão inibe o crescimento anormal de grão. Em ambientes sem pressão, os grãos podem crescer de forma desigual, enfraquecendo o material. A restrição mecânica da prensa a quente incentiva uma estrutura de grão mais fina e uniforme, que está diretamente ligada a uma maior resistência do material.

Impacto no Desempenho

Resistência Mecânica Superior

A eliminação da porosidade correlaciona-se diretamente com o desempenho mecânico. Um corpo denso com forte ligação intergranular exibe dureza e resistência à compressão significativamente maiores em comparação com um material poroso sinterizado sem pressão.

Integridade da Interface Melhorada

A difusão assistida por pressão cria uma camada de reação mais espessa e robusta entre as partículas. Essa "zona de transição" garante que o material atue como um sólido coeso, em vez de uma coleção de partículas fracamente ligadas, prevenindo falhas sob estresse.

Compreendendo os Compromissos

Complexidade do Equipamento

Um forno tubular a vácuo/atmosfera é capaz de induzir as reações de fase sólida necessárias para criar Ti2AlN. Se o objetivo é simplesmente a síntese preliminar ou a criação de pó, o forno tubular é suficiente e provavelmente mais econômico.

A Necessidade de Pressão

No entanto, para aplicações estruturais, o forno tubular é insuficiente. Ele não pode fornecer a densificação necessária para uma peça acabada. A prensa a quente adiciona complexidade e custo, mas é obrigatória se o objetivo for um componente cerâmico totalmente denso e capaz de suportar carga.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método de sinterização correto para seus requisitos específicos de Ti2AlN, considere o seguinte:

- Se o seu foco principal é Síntese de Fase/Produção de Pó: Confie na sinterização sem pressão (forno tubular). Ela gera com sucesso a fase cristalina principal e é adequada quando alta densidade aparente não é necessária.

- Se o seu foco principal é Integridade Estrutural/Desempenho Mecânico: Você deve usar uma prensa a quente a vácuo. É a única maneira de atingir a densidade de ~4,15 g/cm³ necessária para maximizar a dureza, reduzir a porosidade e garantir a pureza de fase.

Em última análise, enquanto o calor inicia a reação química, é a aplicação de pressão que garante a integridade estrutural necessária para aplicações de alto desempenho.

Tabela Resumo:

| Característica | Sinterização sem Pressão (Forno Tubular) | Prensagem a Quente a Vácuo |

|---|---|---|

| Força Motriz | Apenas Energia Térmica | Energia Térmica + Pressão Uniaxial |

| Densidade Típica | ~2,89 g/cm³ | ~4,15 g/cm³ |

| Microestrutura | Porosa, potencial crescimento de grão | Densa, grão fino, livre de poros |

| Remoção de Óxido | Limitada | Alta (fratura mecânica) |

| Melhor Para | Síntese de pó e pesquisa de fase | Peças estruturais de alto desempenho |

Eleve Sua Síntese de Cerâmica com a KINTEK

Não se contente com resultados porosos quando sua aplicação exige perfeição estrutural. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para atender às rigorosas demandas de pesquisa de materiais avançados. Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, bem como Fornos de Prensa a Quente a Vácuo personalizáveis, adaptados às suas necessidades exclusivas de densificação.

Esteja você realizando síntese de fase preliminar ou fabricando componentes de Ti2AlN que suportam carga, nossos engenheiros estão prontos para ajudá-lo a otimizar seu processo.

Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como a sinterização por prensagem a quente a vácuo se compara à SPS para compósitos de Fe-Cu? Alcance Qualidade Industrial Superior

- Quais são as vantagens de usar um sistema de sinterização HIP em comparação com a sinterização convencional para compósitos de Telureto de Bismuto?

- Por que o controle preciso da temperatura é crítico para alvos de IZO? Domine o Gerenciamento da Volatilização do Óxido de Índio

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- O que distingue um forno de prensagem a quente a vácuo de sistemas de prensagem a vácuo mais simples? Desvende a Densificação Avançada de Materiais

- Como os parâmetros de pressão em uma prensa a vácuo quente influenciam o aço inoxidável? Domine a Densificação de Alto Desempenho

- Por que os moldes de grafite de alta resistência são preferidos para a sinterização por prensagem a vácuo a quente de compósitos Al-Si/grafite?

- Quais são as vantagens de propriedade mecânica das HEAs AlxCoCrFeNi via VHPS em comparação com a fusão por arco? Desbloqueie dureza superior