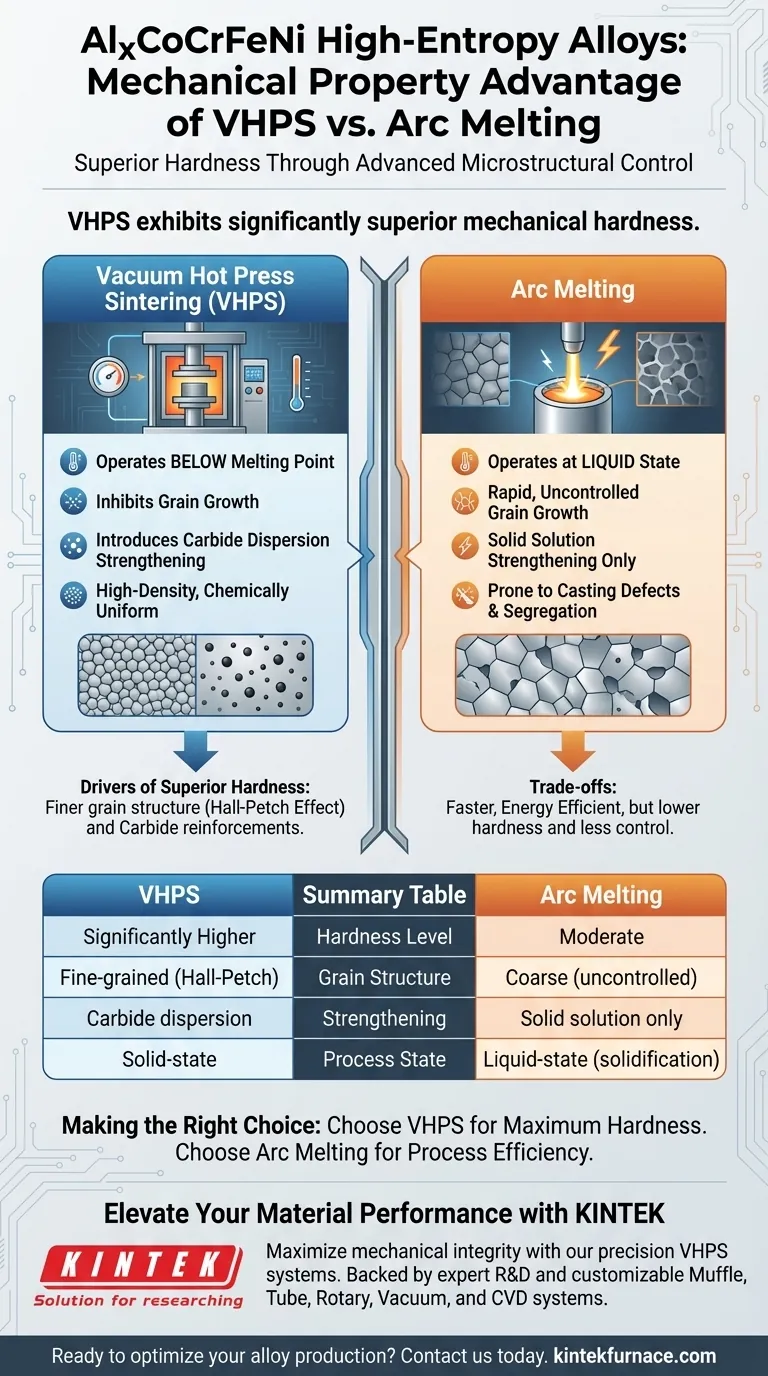

As ligas de alta entropia AlxCoCrFeNi preparadas via Sinterização a Quente a Vácuo (VHPS) exibem dureza mecânica significativamente superior em comparação com ligas idênticas produzidas por fusão por arco. Essa vantagem deriva dos distintos controles microestruturais inerentes ao processo VHPS, especificamente a inibição do crescimento de grãos e a introdução de fases de fortalecimento.

Enquanto a fusão por arco oferece eficiência energética e versatilidade, a VHPS é o método superior para maximizar o desempenho mecânico. Ela atinge maior dureza mantendo uma estrutura de grãos finos e introduzindo o fortalecimento por dispersão de carbonetos, superando os problemas de segregação comuns no processamento baseado em fusão.

Os Impulsionadores da Dureza Superior

Para entender por que a VHPS produz materiais mais duros, devemos observar como o ambiente de processamento altera a estrutura interna da liga.

Inibição do Crescimento de Grãos

O processo VHPS opera em temperaturas abaixo do ponto de fusão da liga. Ao evitar o estado líquido, o processo impede o crescimento de grãos rápido e descontrolado que normalmente ocorre durante a fase de solidificação da fusão por arco.

Isso resulta em uma estrutura de grãos mais fina. De acordo com a relação de Hall-Petch, grãos menores aumentam significativamente a resistência ao escoamento e a dureza de um material, pois impedem o movimento de discordâncias.

Fortalecimento por Dispersão

Uma vantagem única do método VHPS é a introdução de elementos de carbono na matriz da liga.

Esses elementos reagem para formar carbonetos, que servem como fases de fortalecimento por dispersão. Essas partículas duras atuam como reforços distribuídos por toda a liga, proporcionando resistência à deformação que as amostras fundidas por arco simplesmente não possuem.

Eliminação de Defeitos Macroscópicos

A fusão por arco envolve estados líquidos caóticos que podem levar à não uniformidade composicional e defeitos de fundição.

Em contraste, a VHPS utiliza pressão axial combinada com um ambiente de vácuo para promover o rearranjo de partículas e a deformação plástica. Isso cria um material a granel de alta densidade que é quimicamente uniforme e livre da segregação frequentemente encontrada em contrapartidas fundidas por arco.

Compreendendo os Compromissos

Embora a VHPS produza propriedades mecânicas superiores para esta liga específica, é essencial reconhecer onde a fusão por arco se encaixa no cenário da engenharia.

Eficiência vs. Desempenho

A fusão por arco é valorizada por sua eficiência energética e velocidade. Como utiliza eletricidade diretamente para fundir material, é frequentemente mais rápida e adequada para processar metais refratários com pontos de fusão extremamente altos.

Complexidade do Processamento

A VHPS é um processo de sinterização em estado sólido. Requer controle preciso de pressão e temperatura por períodos mais longos para atingir densidade total.

A fusão por arco é geralmente mais autônoma e compacta, oferecendo uma rota mais direta para aplicações onde a dureza máxima não é o requisito crítico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre esses dois métodos depende inteiramente se sua prioridade é o desempenho mecânico ou a eficiência do processamento.

- Se o seu foco principal é Dureza Máxima: Escolha VHPS, pois a microestrutura de grãos finos e o fortalecimento por dispersão de carbonetos fornecem reforço mecânico superior.

- Se o seu foco principal é Eficiência do Processo: Escolha Fusão por Arco, que oferece um método mais rápido e energeticamente eficiente para a produção geral de ligas onde a dureza extrema é menos crítica.

Em última análise, para aplicações de AlxCoCrFeNi de alto desempenho, a VHPS fornece a integridade estrutural e a resistência que a fusão por arco não consegue igualar.

Tabela Resumo:

| Característica | Sinterização a Quente a Vácuo (VHPS) | Fusão por Arco |

|---|---|---|

| Nível de Dureza | Significativamente Mais Alto | Moderado |

| Estrutura de Grãos | Grãos finos (efeito Hall-Petch) | Grãos grossos (crescimento descontrolado) |

| Fortalecimento | Fortalecimento por dispersão de carbonetos | Apenas solução sólida |

| Densidade do Material | Alta densidade via pressão axial | Propenso a defeitos de fundição |

| Estado do Processo | Estado sólido (abaixo do ponto de fusão) | Estado líquido (solidificação) |

Eleve o Desempenho do Seu Material com a KINTEK

Maximize a integridade mecânica de suas ligas de alta entropia com processamento térmico de precisão. A KINTEK fornece sistemas de Sinterização a Quente a Vácuo (VHPS) líderes na indústria, projetados para inibir o crescimento de grãos e garantir a uniformidade química em materiais avançados como AlxCoCrFeNi.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Se o seu objetivo é a dureza máxima ou controle microestrutural especializado, nossa equipe de engenharia está pronta para apoiar o seu sucesso.

Pronto para otimizar a sua produção de ligas? Entre em contato conosco hoje mesmo para encontrar a sua solução de forno personalizada.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Quais são os principais campos de aplicação para fornos tipo caixa e fornos a vácuo? Escolha o Forno Certo para o Seu Processo