Manter um ambiente de alto vácuo durante a Sinterização por Plasma de Faísca (SPS) é fundamental para prevenir a degradação do material e garantir a integridade estrutural. Ele serve principalmente para eliminar gases adsorvidos que causam porosidade, ao mesmo tempo em que protege o carboneto de silício (SiC) em pó e as ferramentas de grafite contra oxidação destrutiva em altas temperaturas.

Ponto Principal Um alto vácuo faz mais do que apenas remover o ar; ele purifica ativamente as fronteiras de grão e protege o sistema de sinterização. Ao prevenir a oxidação e evacuar voláteis, permite que as cerâmicas de SiC atinjam densidades próximas ao seu limite teórico com propriedades mecânicas superiores.

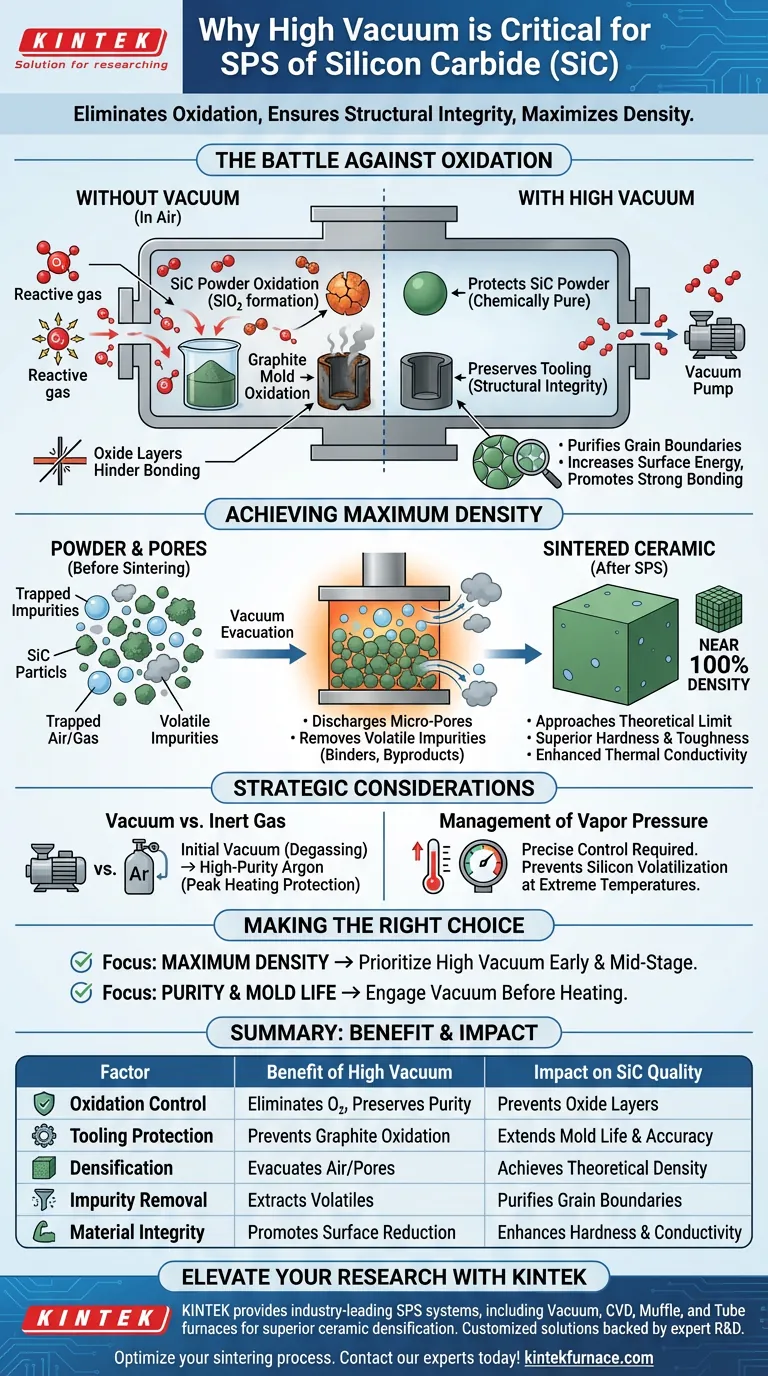

A Luta Contra a Oxidação

Protegendo a Matéria-Prima

O pó de carboneto de silício (SiC) é altamente suscetível à oxidação quando exposto a altas temperaturas na presença de oxigênio.

Manter um vácuo remove o oxigênio da câmara, garantindo que o pó de SiC mantenha sua pureza química. Isso impede a formação de camadas de óxido indesejadas nas superfícies das partículas, que de outra forma degradariam o desempenho mecânico da cerâmica final.

Preservando as Ferramentas

O SPS utiliza tipicamente moldes de grafite para conter o pó e conduzir a corrente pulsada.

O grafite oxida rapidamente no ar em temperaturas de sinterização. Um ambiente de alto vácuo é essencial para proteger esses moldes contra desgaste oxidativo, preservando sua integridade estrutural e garantindo a precisão dimensional da peça sinterizada final.

Purificando as Fronteiras de Grão

As partículas de pó bruto frequentemente possuem óxidos superficiais ou impurezas adsorvidas que dificultam a ligação.

O ambiente de vácuo promove a volatilização ou redução dessas camadas superficiais. Esse efeito de "limpeza" aumenta a energia superficial e purifica as fronteiras de grão, criando as condições ideais para que as partículas se liguem fortemente durante a densificação.

Alcançando a Densidade Máxima

Evacuando Micro-poros

Para que uma cerâmica seja forte, ela deve ser densa. O ar preso entre as partículas de pó atua como uma barreira à densificação.

Um alto vácuo descarrega efetivamente micro-poros e evacua o ar dos interstícios entre as partículas de pó. Essa remoção de gás preso reduz a resistência à sinterização, permitindo que o material se compacte de forma mais eficiente.

Removendo Impurezas Voláteis

Além do ar, o processo de sinterização frequentemente envolve a liberação de gases de aglutinantes orgânicos ou subprodutos de reação voláteis.

Os sistemas de vácuo são particularmente eficazes na extração desses voláteis, especialmente durante os estágios de temperatura mais baixa (por exemplo, abaixo de 400°C). A remoção desses contaminantes impede a formação de poros fechados ou bolhas dentro do material.

Aproximando-se do Limite Teórico

Ao eliminar barreiras físicas de gás e barreiras químicas de óxido, o processo de sinterização torna-se altamente eficiente.

Isso permite que a cerâmica final de carboneto de silício atinja uma densidade extremamente alta, aproximando-se do seu limite teórico. Alta densidade é o fator decisivo para maximizar a dureza, a tenacidade à fratura e a condutividade térmica.

Compreendendo os Compromissos

Vácuo vs. Proteção com Gás Inerte

Embora o vácuo seja crucial para a desgaseificação, ele nem sempre é a única atmosfera usada durante todo o ciclo.

Para certos processos, um vácuo é usado inicialmente para remover aglutinantes e impurezas, seguido pela introdução de Argônio de alta pureza. Este gás inerte pode fornecer proteção adicional contra decomposição ou oxidação durante os estágios de pico de aquecimento, oferecendo uma abordagem equilibrada ao controle da atmosfera.

Gerenciamento da Pressão de Vapor

Em cenários de temperaturas extremamente altas, manter um vácuo requer gerenciamento cuidadoso.

Embora o vácuo previna a oxidação, uma pressão excessivamente baixa em temperaturas muito altas pode teoricamente induzir a decomposição ou volatilização de certos constituintes à base de silício. Portanto, é necessário um controle preciso do nível de vácuo para equilibrar a purificação com a estabilidade do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização de SiC, alinhe seu controle atmosférico com seus objetivos específicos:

- Se o seu foco principal é a Densidade Máxima: Priorize um alto vácuo durante os estágios inicial e intermediário para garantir a evacuação completa de micro-poros e gases adsorvidos.

- Se o seu foco principal é Pureza e Vida Útil do Molde: Certifique-se de que o sistema de vácuo seja ativado antes do início do aquecimento para prevenir estritamente a exposição ao oxigênio das ferramentas de grafite e do pó de SiC.

Em última análise, o ambiente de vácuo é a ferramenta invisível que transforma pó solto em uma cerâmica de engenharia sólida e de alto desempenho.

Tabela Resumo:

| Fator | Benefício do Alto Vácuo | Impacto na Qualidade do SiC |

|---|---|---|

| Controle de Oxidação | Elimina oxigênio na câmara | Preserva a pureza química e previne camadas de óxido |

| Proteção das Ferramentas | Previne a oxidação do molde de grafite | Aumenta a vida útil do molde e garante a precisão dimensional |

| Densificação | Evacua ar de micro-poros | Atinge densidade próxima aos limites teóricos |

| Remoção de Impurezas | Extrai voláteis e gases adsorvidos | Purifica as fronteiras de grão para uma ligação mais forte |

| Integridade do Material | Promove a redução de camadas superficiais | Melhora a dureza e a condutividade térmica |

Eleve Sua Pesquisa de Materiais Avançados com a KINTEK

A sinterização de precisão de Carboneto de Silício requer controle absoluto sobre as condições atmosféricas. A KINTEK fornece sistemas líderes na indústria de Sinterização por Plasma de Faísca (SPS), incluindo fornos a Vácuo, CVD, Mufla e Tubulares, todos projetados para fornecer os ambientes de alto vácuo necessários para a densificação superior de cerâmicas.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou produção. Não deixe que a oxidação ou a porosidade comprometam seus resultados.

Pronto para otimizar seu processo de sinterização? Entre em contato conosco hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- Zipeng Li, Zhiqing Liang. Preparation of Aluminum Matrix Composites Reinforced with Hybrid MAX–MXene Particles for Enhancing Mechanical Properties and Tribological Performance. DOI: 10.3390/jcs9100552

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel das prensas a vácuo na conformação e laminação de plásticos? Guia Essencial para Fabricação de Precisão

- Como um forno de sinterização por prensagem a quente a vácuo contribui para Cu/Ti3SiC2/C/MWCNTs? Alcançar Alta Densidade e Pureza

- Como o controle de temperatura em um forno de prensagem a quente a vácuo influencia a qualidade da interface de compósitos de Ti-Al?

- Como funciona uma prensa a quente a vácuo? Desbloqueie Densidade e Pureza Superiores do Material

- Quais são as vantagens técnicas dos sistemas SPS a vácuo para cerâmicas transparentes de grande porte? Obtenha clareza ótica máxima

- Qual é a função dos moldes de grafite de alta pureza no FAST? A Chave para o Desempenho de Sinterização de Precisão

- Quais são as vantagens técnicas da Sinterização por Plasma de Faísca (SPS) para aço maraging? Alcançar Densificação Rápida

- Por que o vácuo é essencial para a prensagem a quente de TiAl/Ti6Al4V? Desbloqueie a Ligação Metalúrgica de Alto Desempenho