O controle preciso da temperatura é o fator determinante na integridade mecânica e na qualidade da interface de compósitos de Titânio-Alumínio (Ti-Al) durante a prensagem a quente a vácuo. Ele atua como o regulador do comportamento atômico, determinando diretamente se o material atinge uma ligação metalúrgica robusta ou sofre falha frágil.

A regulação da temperatura serve como um acelerador crítico para a difusão atômica; ela deve fornecer energia térmica suficiente para fundir a interface, ao mesmo tempo em que limita estritamente o crescimento de compostos intermetálicos frágeis para preservar a tenacidade do material.

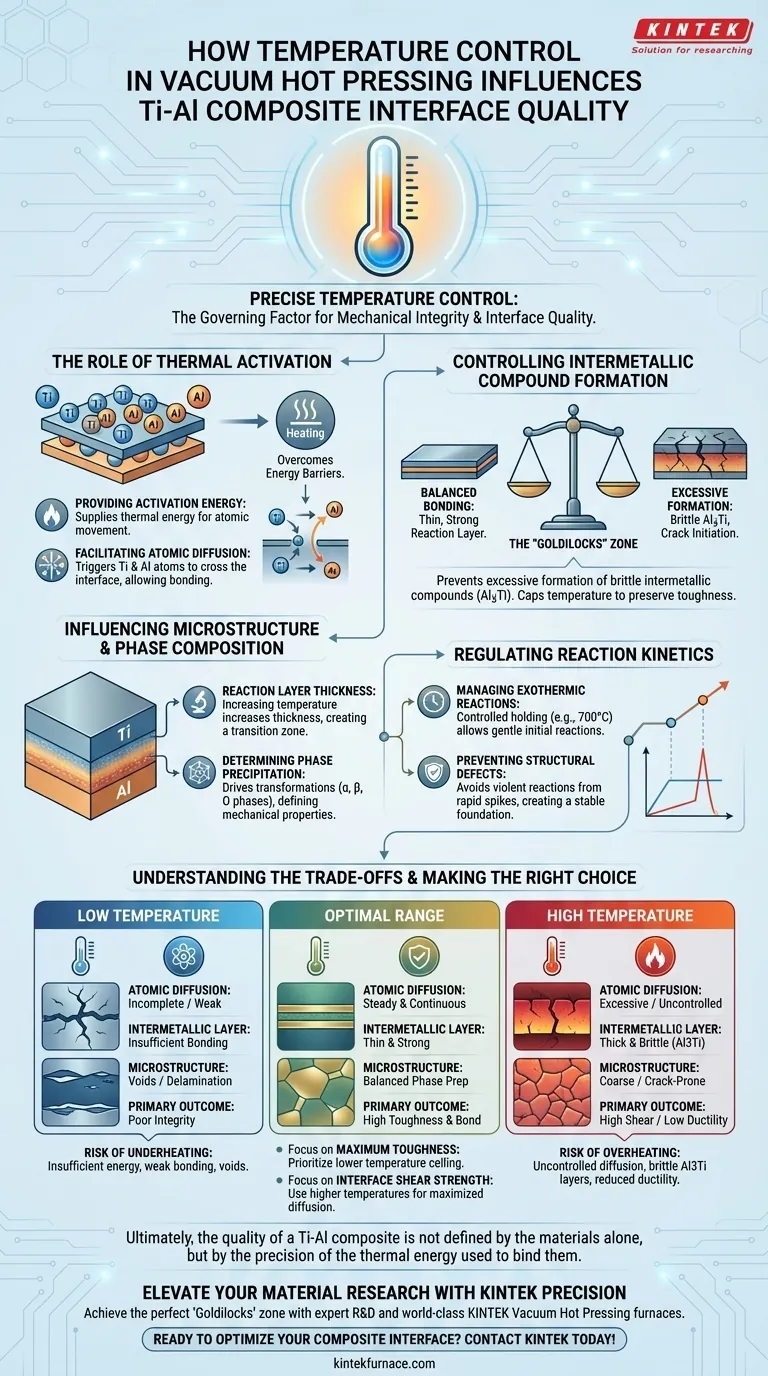

O Papel da Ativação Térmica

O propósito fundamental do aquecimento neste processo é superar as barreiras de energia.

Fornecimento de Energia de Ativação

O controle de temperatura fornece a energia de ativação térmica necessária para que os átomos se movam. Essa energia desencadeia a difusão de átomos de Titânio e Alumínio através da interface de contato.

Facilitação da Difusão Atômica

Sem calor suficiente, os átomos permanecem estáticos e as camadas do material não se ligam. A regulação precisa garante que a difusão ocorra a uma taxa que permita a formação de uma interface contínua e sólida entre as distintas camadas de material.

Controle da Formação de Compostos Intermetálicos

O aspecto mais delicado do processamento de Ti-Al é o gerenciamento da reação química entre os dois metais.

A Zona "Ideal" de Ligação

A referência principal destaca que a temperatura deve ser mantida dentro de uma faixa específica. Isso evita a formação excessiva de compostos intermetálicos frágeis, como Al3Ti.

Equilíbrio entre Resistência e Tenacidade

Embora alguma formação de intermetálicos seja necessária para a ligação, em excesso resulta em uma interface frágil. Ao limitar a temperatura, você garante que a camada de reação permaneça fina o suficiente para fornecer resistência sem comprometer a tenacidade geral do compósito.

Influência na Microestrutura e Composição de Fases

Além da simples ligação, a temperatura dita a estrutura interna do material.

Espessura da Camada de Reação

Conforme observado nos dados suplementares, o aumento das temperaturas (por exemplo, de 980°C para 1050°C) aumenta diretamente a espessura da camada de reação. Isso cria uma zona de transição onde elementos como Ti, Al e Nb se misturam.

Determinação da Precipitação de Fases

O controle de temperatura impulsiona as transformações de fase na matriz. Ele determina a precipitação de fases específicas ($\alpha, \beta, ou O$), que definem as propriedades mecânicas finais do compósito.

Regulação da Cinética de Reação

O controle de temperatura não se trata apenas de atingir um ponto de ajuste; trata-se de como você chega lá.

Gerenciamento de Reações Exotérmicas

As reações Ti-Al podem ser exotérmicas (liberando calor). Uma etapa de manutenção controlada (por exemplo, a 700°C) permite que as reações iniciais em estado sólido ocorram suavemente.

Prevenção de Defeitos Estruturais

Essa abordagem controlada evita reações violentas que poderiam ocorrer se a temperatura subisse muito rapidamente. Ela cria uma base estável para maior densificação em temperaturas mais altas.

Entendendo os Compromissos

Para alcançar a interface ideal, você deve navegar pelos conflitos inerentes ao processo de aquecimento.

O Risco de Superaquecimento

Se a temperatura for muito alta, a difusão acelera descontroladamente. Isso leva a camadas espessas e frágeis de Al3Ti que atuam como sítios de iniciação de trincas, reduzindo drasticamente a ductilidade do material.

O Risco de Subaquecimento

Se a temperatura for muito baixa, a energia de ativação térmica é insuficiente. A difusão atômica será incompleta, resultando em ligação interfacial fraca, vazios ou delaminação sob estresse.

Fazendo a Escolha Certa para Seu Objetivo

O perfil de temperatura ideal depende das demandas mecânicas específicas de sua aplicação final.

- Se seu foco principal é Tenacidade Máxima: Priorize um teto de temperatura mais baixo para minimizar a espessura das camadas intermetálicas frágeis de Al3Ti, mesmo que isso aumente ligeiramente o tempo de processamento.

- Se seu foco principal é Resistência ao Cisalhamento da Interface: Use temperaturas de processamento mais altas para maximizar a difusão atômica e aumentar a espessura da camada de reação, garantindo zonas de transição totalmente distintas.

Em última análise, a qualidade de um compósito Ti-Al não é definida apenas pelos materiais, mas pela precisão da energia térmica usada para uni-los.

Tabela Resumo:

| Impacto da Temperatura | Baixa Temperatura | Faixa Ideal | Alta Temperatura |

|---|---|---|---|

| Difusão Atômica | Incompleta / Fraca | Constante e Contínua | Excessiva / Descontrolada |

| Camada Intermetálica | Ligação Insuficiente | Fina e Forte | Espessa e Frágil (Al3Ti) |

| Microestrutura | Vazios / Delaminação | Preparação de Fases Equilibrada | Grossa / Propensa a Trincas |

| Resultado Principal | Integridade Ruim | Alta Tenacidade e Ligação | Alto Cisalhamento / Baixa Ductilidade |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a zona "ideal" perfeita para a ligação Ti-Al requer precisão térmica absoluta. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como fornos especializados de Prensagem a Quente a Vácuo adaptados para metalurgia avançada.

Seja para minimizar camadas intermetálicas frágeis de Al3Ti ou maximizar a resistência ao cisalhamento da interface, nossos sistemas de laboratório personalizáveis fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para otimizar sua interface de compósito? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de aquecimento!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual papel o revestimento de Nitreto de Boro Hexagonal (h-BN) desempenha nos moldes SPS? Proteja suas ferramentas e pureza

- Por que o processo de sinterização reativa de ligas RuTi depende do ambiente de alto vácuo fornecido por um forno de prensa a quente a vácuo? Essencial para Pureza e Densidade

- Por que a "prensagem final de curta duração" é importante na prensagem a quente a vácuo? Desbloqueie a Densidade Máxima do Material

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que um ambiente de alto vácuo é essencial durante a sinterização por prensagem a quente? Obtenção de Compósitos de Alumínio de Alta Resistência

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em comparação com o revestimento explosivo? Obtenha Resultados de Precisão

- Como a prensa a vácuo contribui para a melhoria das propriedades do material? Obtenha Materiais Mais Densos e Puros para um Desempenho Superior

- Que fatores devem ser considerados ao escolher uma prensa a vácuo para metalurgia? Otimize seu Investimento para Precisão e Eficiência