Ao escolher uma prensa a vácuo para metalurgia, os fatores-chave são a capacidade e o tamanho da máquina, sua capacidade de lidar com a temperatura e pressão exigidas para seus materiais específicos e a precisão de seus sistemas de controle. Essas capacidades técnicas devem então ser ponderadas em relação ao seu orçamento, considerações de manutenção e planos para produção futura.

O objetivo não é simplesmente comprar uma prensa a vácuo, mas fazer um investimento estratégico. A máquina certa é aquela cujas capacidades centrais – pressão, temperatura, tamanho e controle – estão precisamente alinhadas com a complexidade das peças que você precisa produzir e os materiais que pretende usar.

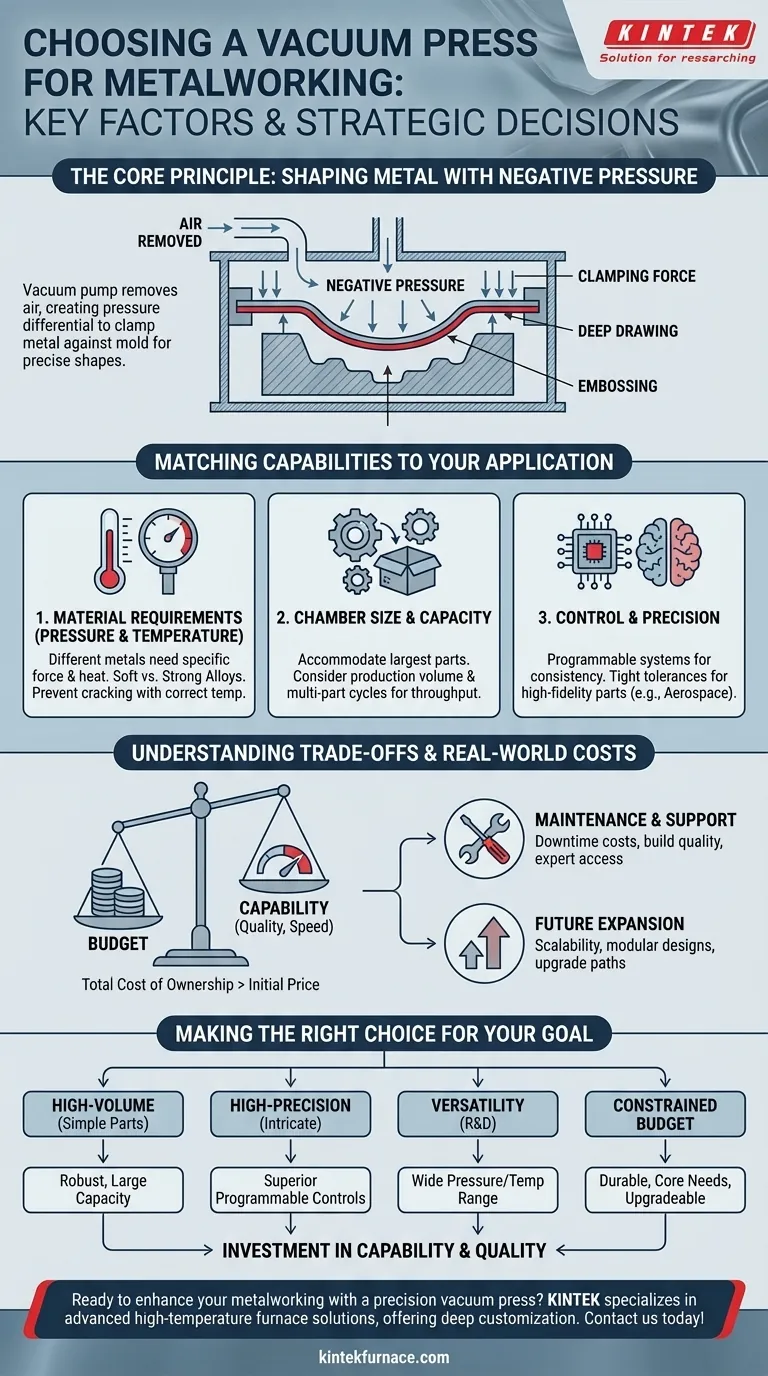

O Princípio Central: Como uma Prensa a Vácuo Modela o Metal

Compreendendo a Pressão Negativa

Uma prensa a vácuo opera com um princípio simples, porém poderoso. Ela usa uma bomba de vácuo para remover o ar de uma câmara selada, criando uma diferença significativa de pressão entre o interior e o exterior da câmara.

Essa pressão negativa atua como uma poderosa força de fixação, puxando uma folha de metal firmemente contra um molde colocado dentro da câmara. Esse processo permite a criação de formas precisas e curvas complexas sem a necessidade de um conjunto de matrizes macho e fêmea correspondentes, usados na estampagem tradicional.

Aplicações Comuns em Metalurgia

Essa tecnologia é indispensável para tarefas como trefilação profunda, onde uma folha de metal é esticada em uma forma profunda, e estampagem em relevo, onde detalhes finos são pressionados na superfície. Indústrias da aeroespacial e automotiva à fabricação de joias confiam em prensas a vácuo para produzir componentes intrincados e de alta qualidade de forma eficiente.

Correspondendo as Capacidades da Máquina à Sua Aplicação

O erro mais comum é focar em uma característica, como preço ou tamanho, isoladamente. Uma seleção bem-sucedida exige uma visão holística de como as especificações da máquina atendem aos seus objetivos de fabricação.

Fator 1: Requisitos de Material (Pressão e Temperatura)

Diferentes metais possuem características de conformação muito distintas. Metais mais macios como o alumínio podem exigir menos pressão, enquanto ligas mais fortes demandam significativamente mais força para serem moldadas com precisão.

Alguns processos avançados de conformação também exigem temperaturas elevadas para aumentar a ductilidade do metal e evitar rachaduras. Sua prensa deve ser capaz de gerar e sustentar a pressão e temperatura específicas que seus materiais exigem.

Fator 2: Tamanho e Capacidade da Câmara

A câmara da prensa deve ser grande o suficiente para acomodar seu maior molde e blank de material. No entanto, a capacidade não se trata apenas de dimensões de peças únicas.

Considere seu volume de produção. Uma câmara maior pode permitir que você forme várias peças menores em um único ciclo, aumentando drasticamente o rendimento. É crucial equilibrar as necessidades atuais com os potenciais requisitos futuros para peças maiores ou volumes mais altos.

Fator 3: Controle e Precisão

Para aplicações que exigem alta fidelidade e repetibilidade, como componentes aeroespaciais, o nível de controle é primordial. Prensas básicas podem ter controles de vácuo simples de ligar/desligar.

Sistemas avançados oferecem controle programável sobre a taxa de aplicação de vácuo e a rampa de temperatura. Essa precisão é o que permite a produção consistente de peças complexas com tolerâncias apertadas, minimizando defeitos e desperdício de material.

Compreendendo as Trocas e Custos Reais

Uma prensa a vácuo é um ativo de capital de longo prazo. O preço de compra inicial é apenas uma parte de seu custo total de propriedade.

O Dilema Orçamento vs. Capacidade

A máquina mais barata raramente é a mais econômica. Uma prensa que não consegue atingir a pressão ou o controle necessários para suas peças levará a altas taxas de sucata e atrasos na produção, corroendo rapidamente qualquer economia inicial.

Enquadre seu orçamento como um investimento em capacidade. Priorize as especificações técnicas que são inegociáveis para a qualidade do seu produto e desconfie de sacrificá-las por um custo inicial mais baixo.

Manutenção, Durabilidade e Suporte

O tempo de inatividade é um custo direto para sua operação. Avalie a qualidade de construção, a reputação dos componentes (como a bomba de vácuo) e a facilidade de manutenção.

Além disso, avalie o suporte do fabricante ou fornecedor. Quando ocorre um problema, ter acesso a suporte técnico especializado e peças de reposição prontamente disponíveis pode ser a diferença entre um pequeno atraso e uma paralisação catastrófica.

Pensando na Expansão Futura

A prensa que você compra hoje não deve limitar seu negócio amanhã. Se você prevê a entrada em produtos mais complexos ou novos materiais, investir em uma máquina com capacidades além de suas necessidades imediatas pode ser uma decisão sábia.

Considere designs modulares ou fabricantes que oferecem caminhos de atualização claros para sistemas de controle ou elementos de aquecimento. Essa previsão evita que você tenha que comprar uma máquina totalmente nova em apenas alguns anos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a prensa a vácuo certa, comece definindo seu objetivo principal.

- Se o seu foco principal é a produção de alto volume de peças simples: Priorize uma máquina robusta com grande capacidade de câmara e confiabilidade comprovada em detrimento de recursos de controle avançados.

- Se o seu foco principal são componentes intrincados e de alta precisão: Invista em uma prensa com controles programáveis superiores para pressão e temperatura, pois isso definirá a qualidade e a repetibilidade do seu produto.

- Se o seu foco principal é a versatilidade para P&D ou projetos variados: Procure uma máquina que ofereça uma ampla faixa operacional de pressão e temperatura, mesmo que tenha uma câmara menor.

- Se você está trabalhando com um orçamento restrito: Concentre-se em uma máquina durável e bem construída que atenda perfeitamente às suas necessidades principais e pergunte sobre futuras possibilidades de atualização.

Em última análise, escolher a prensa a vácuo certa é um investimento em sua capacidade de produção e qualidade.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Requisitos de Material | Pressão e temperatura necessárias para metais como alumínio ou ligas para evitar rachaduras e garantir ductilidade. |

| Tamanho e Capacidade da Câmara | Deve caber o maior molde e blank de material; considere o volume de produção para várias peças por ciclo. |

| Controle e Precisão | Controles programáveis para taxa de vácuo e rampa de temperatura para alcançar alta repetibilidade e tolerâncias apertadas. |

| Orçamento e Custos | Custo total de propriedade, incluindo manutenção, tempo de inatividade e suporte para evitar altas taxas de sucata e atrasos. |

| Expansão Futura | Designs modulares ou caminhos de atualização para lidar com novos materiais ou aumento da complexidade na produção. |

Pronto para aprimorar sua metalurgia com uma prensa a vácuo de precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos a vácuo e de atmosfera, adaptados para diversas necessidades de laboratório. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos exclusivos de pressão, temperatura e controle. Entre em contato hoje mesmo para discutir como nossa expertise pode impulsionar sua eficiência e qualidade de produção!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Como devem ser selecionados os elementos de aquecimento e os métodos de pressurização para fornos de prensagem a quente a vácuo? Otimizar para Temperatura e Densidade

- Qual é o valor de processamento central de um forno de sinterização por prensagem a quente a vácuo? Domínio da Densidade da Liga de Magnésio AZ31

- Qual é o princípio básico de como funciona uma prensa a vácuo? Aproveitar a Pressão Atmosférica para Fixação Uniforme

- Por que um forno de prensagem a quente equipado com um sistema de vácuo é necessário para a sinterização de revestimentos de ligas de alta entropia? Garanta pureza, densidade e desempenho superior

- O que distingue um forno de prensagem a quente a vácuo de sistemas de prensagem a vácuo mais simples? Desvende a Densificação Avançada de Materiais

- Qual é a função do estágio de desaglutinação a baixa pressão em uma prensa a quente a vácuo? Garantir o alinhamento e a integridade das fibras de SiC

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Como a prensa a vácuo contribui para a melhoria das propriedades do material? Obtenha Materiais Mais Densos e Puros para um Desempenho Superior