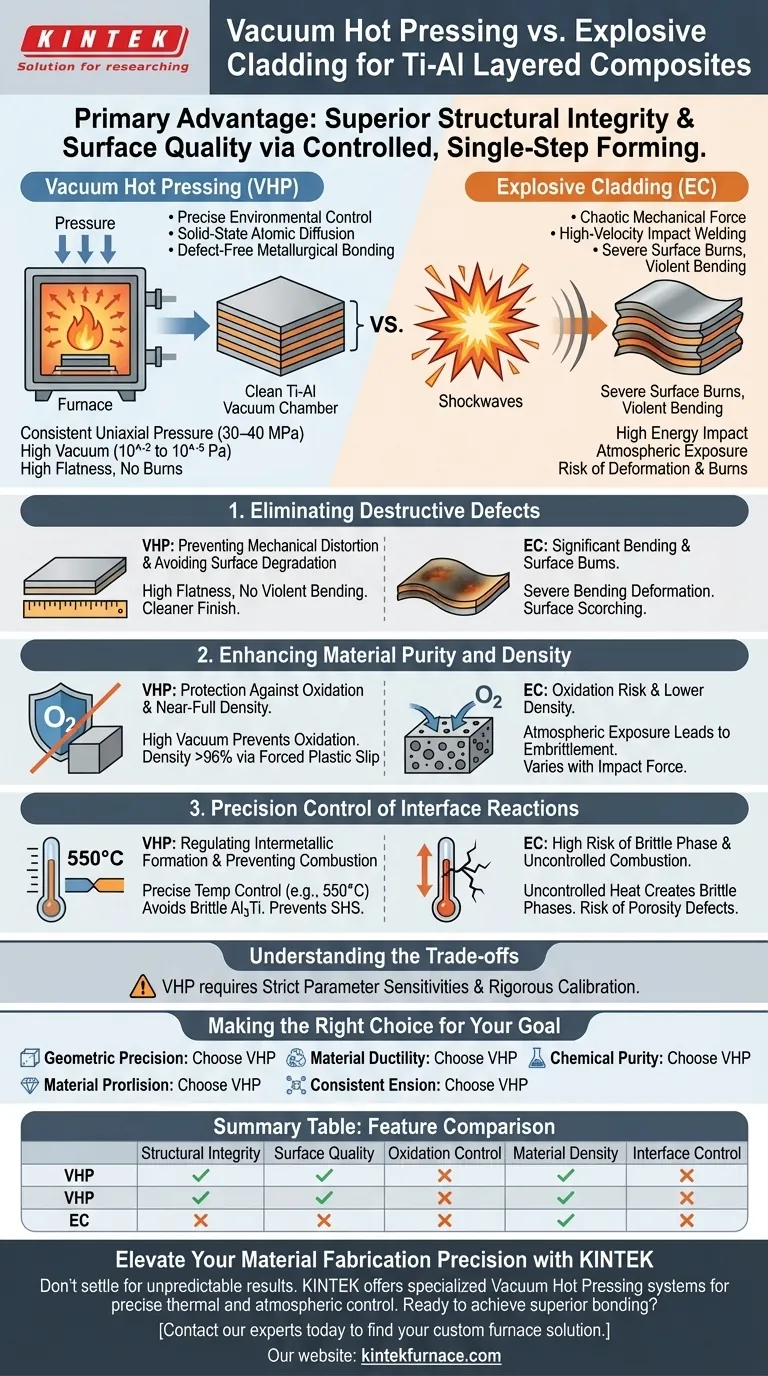

A principal vantagem de usar um forno de prensagem a quente a vácuo para compósitos em camadas de Ti-Al é a capacidade de alcançar integridade estrutural e qualidade de superfície superiores através de um processo de formação controlado em uma única etapa. Ao contrário do revestimento explosivo, que utiliza impacto de alta velocidade, a prensagem a quente a vácuo evita queimaduras superficiais severas e deformação violenta por flexão, entregando um produto final com alta planicidade e ligação de interface uniforme.

Ponto Principal: A prensagem a quente a vácuo substitui a força mecânica caótica do revestimento explosivo por um controle ambiental preciso, permitindo a ligação metalúrgica sem defeitos através da difusão atômica em estado sólido, em vez de soldagem por impacto.

Eliminando Defeitos Destrutivos

Esta seção aborda a qualidade física do compósito, focando na redução de falhas macroscópicas inerentes aos métodos explosivos.

Prevenindo Distorção Mecânica

O revestimento explosivo depende de ondas de choque que podem causar deformação substancial das camadas de metal. A prensagem a quente a vácuo aplica pressão mecânica uniaxial consistente (por exemplo, 30–40 MPa). Isso garante que o laminado final mantenha alta planicidade sem a flexão violenta associada ao processamento explosivo.

Evitando Degradação da Superfície

A alta energia do revestimento explosivo pode queimar ou danificar a superfície do material. A prensagem a quente ocorre em um ambiente térmico controlado, eliminando o risco de queimaduras superficiais. Isso resulta em um acabamento mais limpo que requer menos usinagem ou correção pós-processo.

Aumentando a Pureza e Densidade do Material

Embora o revestimento explosivo ligue materiais instantaneamente, ele carece do controle ambiental necessário para metais reativos como o Titânio.

Proteção Contra Oxidação

Pó e folhas de titânio são extremamente sensíveis ao oxigênio, que causa fragilização. O ambiente de alto vácuo (por exemplo, 10^-2 a 10^-5 Pa) previne a oxidação durante a fase de aquecimento. Isso garante que as propriedades mecânicas do titânio permaneçam inalteradas pela contaminação por oxigênio.

Alcançando Densidade Quase Total

A sinterização padrão geralmente deixa poros, resultando em menor densidade (cerca de 71%). A combinação de calor e deslizamento plástico forçado pela pressão mecânica exclui poros e lacunas internas. Isso permite que o compósito se aproxime de um estado totalmente denso (frequentemente excedendo 96%) com contato microscópico apertado entre as camadas.

Controle de Precisão das Reações de Interface

A vantagem mais crítica do forno é a capacidade de ajustar finamente a interação química entre as camadas, o que é difícil de controlar no revestimento explosivo.

Regulando a Formação de Intermetálicos

A ligação entre Titânio e Alumínio depende fortemente da temperatura; o calor excessivo cria fases frágeis. O controle preciso do forno permite manter temperaturas em pontos de ligação ideais (por exemplo, 550°C), evitando limites mais altos (por exemplo, 600°C), onde compostos frágeis de Al3Ti se formam. Isso previne o trincamento e a plasticidade reduzida frequentemente observados quando as temperaturas de reação não são controladas.

Prevenindo Combustão Descontrolada

Janelas de temperatura específicas determinam o mecanismo de reação. Uma reação semi-sólida controlada produz uma estrutura densa, enquanto um leve excesso pode desencadear a Síntese Auto-Propagante de Alta Temperatura (SHS). A capacidade do forno de "travar" a janela de reação impede essas reações de combustão, que de outra forma levariam a defeitos significativos de porosidade.

Entendendo as Compensações

Embora a prensagem a quente a vácuo ofereça qualidade superior, ela introduz sensibilidades de processo rigorosas que devem ser gerenciadas.

Sensibilidade a Desvios de Parâmetros

Ao contrário da natureza "baseada em força" do revestimento explosivo, a prensagem a quente é cientificamente delicada. Como observado, um desvio de temperatura de apenas 45°C (por exemplo, de 665°C para 710°C) pode mudar o processo de ligação bem-sucedida para uma reação de combustão cheia de defeitos. Os operadores devem manter calibração rigorosa do equipamento para evitar a degradação do desempenho do material causada por excesso de temperatura.

Fazendo a Escolha Certa para Seu Objetivo

A prensagem a quente a vácuo é a escolha superior quando o desempenho do material e a precisão geométrica são inegociáveis.

- Se o seu foco principal é Precisão Geométrica: Escolha a prensagem a quente a vácuo para garantir alta planicidade e evitar a deformação por flexão típica do impacto explosivo.

- Se o seu foco principal é Ductilidade do Material: Confie no controle preciso de temperatura do forno para prevenir a formação de intermetálicos frágeis de Al3Ti que causam trincamento.

- Se o seu foco principal é Pureza Química: Aproveite o ambiente de vácuo para prevenir a oxidação nas camadas de titânio e eliminar impurezas voláteis.

Ao priorizar o controle ambiental sobre a força mecânica, a prensagem a quente a vácuo transforma o processo volátil de combinação de metais reativos em uma capacidade de fabricação previsível e de alta precisão.

Tabela Resumo:

| Recurso | Prensagem a Quente a Vácuo | Revestimento Explosivo |

|---|---|---|

| Integridade Estrutural | Alta planicidade; sem flexão | Deformação significativa por flexão |

| Qualidade da Superfície | Sem queimaduras; acabamento limpo | Risco de queimaduras superficiais severas |

| Controle de Oxidação | Ambiente de alto vácuo | Exposição atmosférica |

| Densidade do Material | Densidade quase total (>96%) | Varia com a força de impacto |

| Controle de Interface | Regulação precisa de intermetálicos | Alto risco de formação de fase frágil |

Eleve a Precisão da Sua Fabricação de Materiais com a KINTEK

Não se contente com os resultados imprevisíveis do revestimento explosivo. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Prensagem a Quente a Vácuo, fornos Muffle, Tubulares, Rotativos e CVD — todos personalizáveis às suas necessidades exclusivas de pesquisa ou produção. Nossas soluções de alta temperatura fornecem o controle térmico e atmosférico preciso necessário para eliminar fases frágeis e prevenir a oxidação em metais reativos como o Titânio.

Pronto para alcançar ligação superior e densidade quase total?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o impacto do controle preciso de temperatura em um forno de sinterização? Otimização de Compósitos de Cu/Ti3SiC2/C/MWCNTs

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Qual função o equipamento de Sinterização por Plasma de Faísca (SPS) desempenha na reciclagem de sucata de liga de alumínio? Recuperação de Alto Valor

- Como um forno de prensagem a quente a vácuo (VHP) facilita a preparação de Mg3Sb2 altamente denso? Densificação por Especialistas

- Quais vantagens um forno de prensa a quente a vácuo demonstra para compósitos Fe-Cu-Ni-Sn-VN? Preparação Superior de Nanoestrutura

- Quais são as principais vantagens técnicas de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Alcançar Sinterização Superior

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade