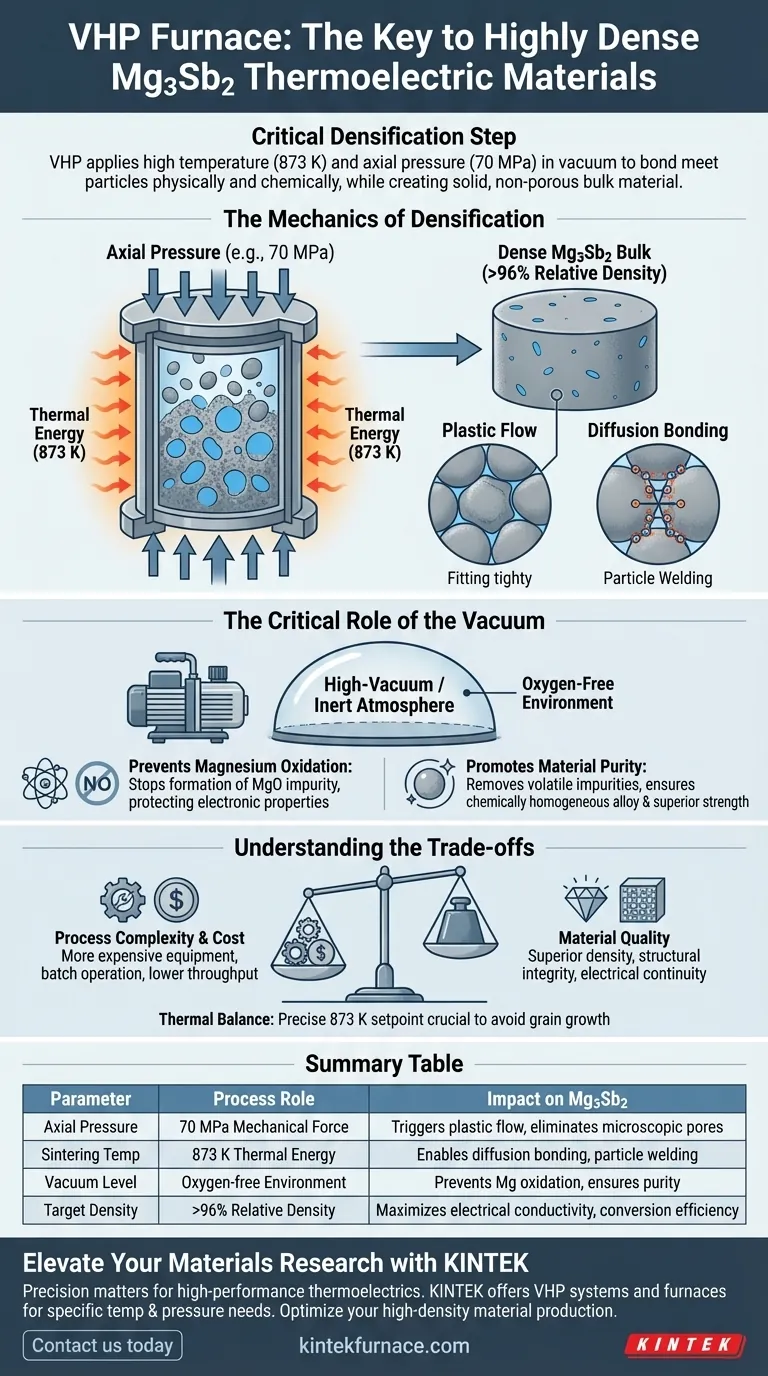

A Prensagem a Quente a Vácuo (VHP) serve como a etapa crítica de densificação para a criação de materiais termelétricos de Mg3Sb2 de alto desempenho. Ao submeter simultaneamente o pó a altas temperaturas (tipicamente em torno de 873 K) e pressão axial substancial (em torno de 70 MPa) dentro de um vácuo, o forno força as partículas a se ligarem física e quimicamente. Este processo de dupla ação cria um material a granel sólido e não poroso que os métodos de aquecimento padrão não conseguem alcançar.

A vantagem principal do VHP reside em desencadear o escoamento plástico e a ligação por difusão no nível das partículas. Este mecanismo elimina poros microscópicos para alcançar densidades relativas superiores a 96%, garantindo que o material tenha a integridade estrutural e a continuidade elétrica necessárias para uma conversão eficiente de energia termelétrica.

A Mecânica da Densificação

Força Térmica e Mecânica Simultânea

A sinterização padrão depende unicamente do calor para ligar as partículas, o que frequentemente deixa lacunas (poros) no material.

O VHP supera isso aplicando pressão axial (por exemplo, 70 MPa) enquanto o material é aquecido a 873 K. Esta combinação fornece a energia de ativação necessária para deformar as partículas sólidas, forçando-as a preencher os vazios que o calor sozinho não consegue fechar.

Escoamento Plástico e Ligação por Difusão

Sob este intenso calor e pressão, o pó de Mg3Sb2 sofre escoamento plástico.

As partículas amolecem e deformam-se fisicamente para se encaixarem firmemente. Simultaneamente, ocorre a ligação por difusão, onde os átomos se movem através das fronteiras das partículas em contato, soldando-as em uma massa sólida coerente.

Alcançando Densidade Quase Teórica

O objetivo final deste processo é maximizar a densidade.

O VHP permite que a amostra atinja uma densidade relativa superior a 96% (níveis quase teóricos). Alta densidade é indispensável para termelétricos, pois os poros atuam como barreiras ao fluxo de elétrons, reduzindo drasticamente a condutividade elétrica e a eficiência geral.

O Papel Crítico do Vácuo

Prevenção da Oxidação do Magnésio

O magnésio (Mg) é altamente reativo e propenso à oxidação rápida quando exposto ao ar, especialmente em altas temperaturas.

O forno VHP opera em alto vácuo ou atmosfera inerte. Este ambiente livre de oxigênio é essencial para prevenir a formação de óxido de magnésio (MgO), uma impureza que degradaria as propriedades eletrônicas do material final.

Promoção da Pureza do Material

Além de prevenir a oxidação, o ambiente de vácuo auxilia na limpeza das superfícies das partículas.

Ajuda a facilitar a remoção de impurezas voláteis e garante que a reação entre Magnésio e Antimônio (Sb) ocorra sem a interferência de gases atmosféricos. Isso resulta em uma liga quimicamente homogênea com resistência mecânica superior.

Compreendendo as Compensações

Complexidade do Processo vs. Qualidade do Material

Embora o VHP produza densidade superior em comparação com a sinterização sem pressão, ele introduz complexidade.

O equipamento é mais caro e o processo é geralmente uma operação em batelada, limitando a produtividade em comparação com métodos de fundição contínua ou sinterização simples.

Equilíbrio Térmico

É necessário um equilíbrio delicado no perfil de aquecimento.

Enquanto altas temperaturas auxiliam na densificação, calor excessivo ou tempos de processamento prolongados podem levar ao crescimento indesejado de grãos. Você deve controlar precisamente o ponto de ajuste de 873 K para maximizar a densidade sem degradar os benefícios microestruturais do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo VHP para Mg3Sb2, considere seus alvos de desempenho específicos:

- Se o seu foco principal é a Condutividade Elétrica: Priorize maximizar a pressão axial (até 70 MPa) para eliminar a dispersão por poros e alcançar densidade relativa >96%.

- Se o seu foco principal é a Pureza Composicional: Garanta que seu sistema mantenha um ambiente de alto vácuo durante todo o ciclo de aquecimento para proteger o magnésio reativo da oxidação.

Ao alavancar as forças combinadas de calor e pressão em um vácuo controlado, você transforma pó solto em um componente termelétrico robusto e de alta eficiência.

Tabela Resumo:

| Parâmetro | Papel do Processo | Impacto no Mg3Sb2 |

|---|---|---|

| Pressão Axial | Força Mecânica de 70 MPa | Desencadeia o escoamento plástico para eliminar poros microscópicos |

| Temp. de Sinterização | Energia Térmica de 873 K | Permite a ligação por difusão e a soldagem de partículas |

| Nível de Vácuo | Ambiente Livre de Oxigênio | Previne a oxidação do magnésio e garante a pureza |

| Densidade Alvo | Densidade Relativa >96% | Maximiza a condutividade elétrica e a eficiência de conversão |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é fundamental na síntese de termelétricos de alto desempenho como o Mg3Sb2. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Prensagem a Quente a Vácuo (VHP), fornos Muffle, Tubulares, Rotativos e CVD de alto desempenho, adaptados aos requisitos específicos de temperatura e pressão do seu laboratório.

Nossas soluções personalizadas de alta temperatura garantem que seus materiais atinjam densidade quase teórica e pureza excepcional através de controle termomecânico preciso. Entre em contato hoje mesmo para discutir as necessidades exclusivas do seu projeto e descobrir como nossa tecnologia avançada de fornos pode otimizar sua produção de materiais funcionais de alta densidade.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais aplicações industriais utilizam fornos de prensagem a quente a vácuo? Essencial para Aeroespacial, Medicina e Eletrônica

- Qual é a função dos moldes de grafite de alta pureza no FAST? A Chave para o Desempenho de Sinterização de Precisão

- Que tipos de materiais podem ser processados usando fornos de prensagem a quente a vácuo? Ideal para Cerâmicas Avançadas e Metais

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Quais são as classificações baseadas na temperatura para fornos de sinterização por prensagem a quente a vácuo? Escolha o Forno Certo para os Seus Materiais

- O que é prensagem a quente a vácuo? Alcance Resistência e Pureza Superiores do Material

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores