A vantagem definitiva de um forno de prensa a quente a vácuo reside em sua capacidade de integrar a sinterização e a densificação em uma única etapa de alta eficiência. Ao eliminar os ciclos separados de aquecimento e resfriamento inerentes à sinterização em etapas tradicional, esse processo evita o crescimento de grãos que normalmente compromete a integridade mecânica dos compósitos Fe-Cu-Ni-Sn-VN.

Ponto Principal A prensagem a quente a vácuo altera fundamentalmente a microestrutura dos compósitos, aplicando calor e pressão simultaneamente. Isso cria materiais nanoestruturados com densidade e resistência ao desgaste superiores, evitando os grãos grosseiros e os problemas de porosidade comuns na fabricação tradicional em várias etapas.

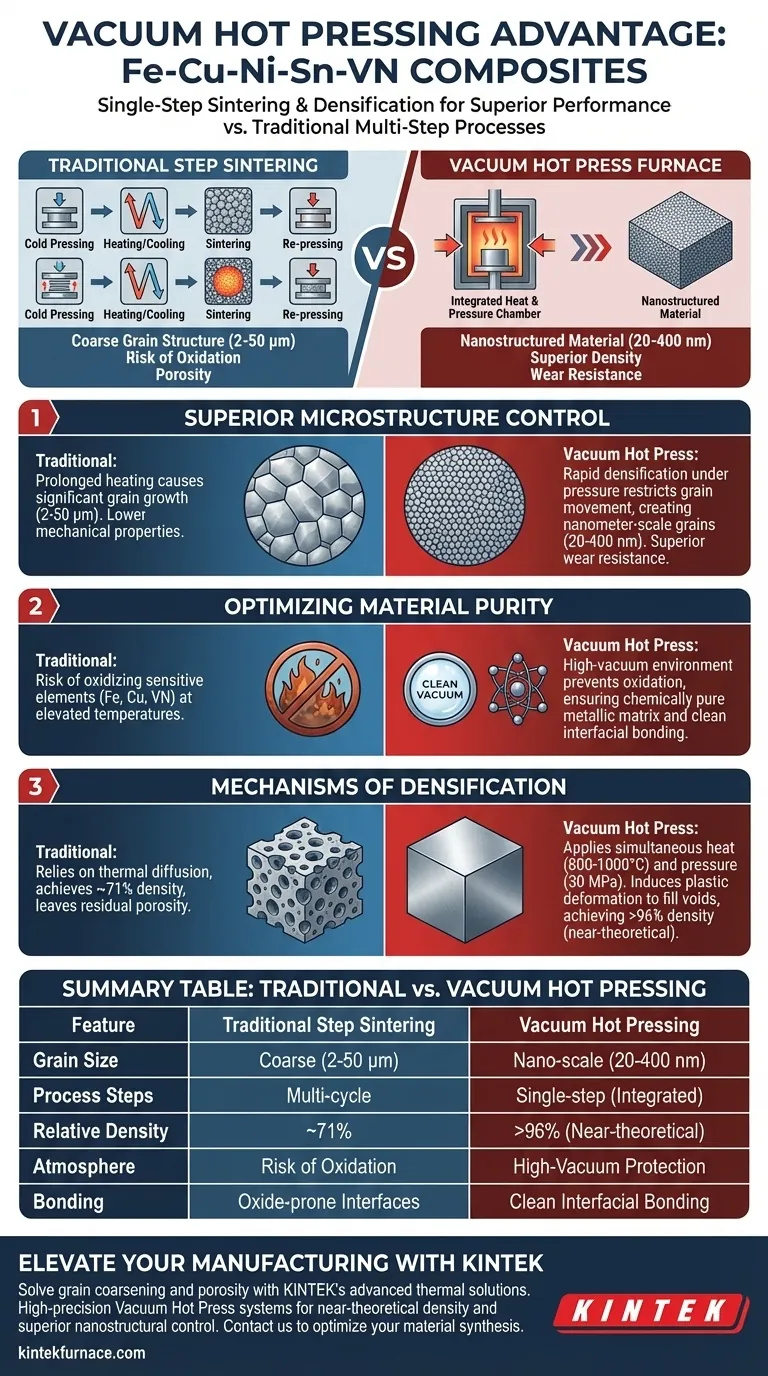

Controle Superior da Microestrutura

Redução Drástica do Tamanho do Grão

Os métodos de processamento tradicionais — envolvendo prensagem a frio seguida de sinterização e reprensagem — expõem os materiais a aquecimento prolongado. Esse histórico térmico faz com que os grãos cresçam significativamente, muitas vezes atingindo tamanhos de 2 a 50 mícrons.

Em contraste, o forno de prensa a quente a vácuo suprime esse crescimento excessivo. Ao densificar o material rapidamente sob pressão, ele restringe o movimento dos grãos, resultando em tamanhos de grão significativamente mais finos, variando de 20 a 400 nm.

Desempenho Mecânico Aprimorado

A correlação entre o tamanho do grão e o desempenho é direta. A nanoestrutura alcançada através da prensagem a quente a vácuo resulta em um material com resistência ao desgaste superior.

Inversamente, os grãos mais grosseiros produzidos por métodos tradicionais resultam em propriedades mecânicas inferiores. O processo de prensa a quente a vácuo garante que o compósito final seja mais duro e mais durável.

Otimização da Pureza do Material

Prevenção da Oxidação

Os compósitos Fe-Cu-Ni-Sn-VN contêm elementos como ferro, cobre e nitreto de vanádio que são altamente sensíveis ao oxigênio em altas temperaturas. Um ambiente de sinterização padrão apresenta risco de oxidação desses pós metálicos.

O forno de prensa a quente a vácuo opera em estado de alto vácuo (por exemplo, removendo gás dos interstícios do pó). Isso efetivamente previne a oxidação, garantindo que a matriz metálica e as partículas de reforço permaneçam quimicamente puras.

Ligação Interfacial Limpa

A resistência mecânica depende muito da ligação entre os diferentes elementos do compósito. Ao remover o oxigênio, o forno garante a limpeza das interfaces do material.

Esse ambiente limpo promove a difusão atômica e a formação de solução sólida eficazes. O resultado é uma ligação mais forte e coesa entre a matriz e as fases de reforço, em vez de um material enfraquecido por camadas de óxido.

Mecanismos de Densificação

Calor e Pressão Simultâneos

Ao contrário da sinterização padrão, que depende principalmente da difusão térmica para fechar os poros, a prensagem a quente a vácuo aplica pressão mecânica (por exemplo, 30 MPa) juntamente com altas temperaturas (800-1000°C).

Essa combinação induz deformação plástica e fluência por difusão. As partículas são fisicamente forçadas a se reorganizar e preencher os vazios enquanto estão em estado termoplástico.

Alcançando Densidade Quase Teórica

A sinterização a vácuo tradicional muitas vezes deixa porosidade residual, atingindo às vezes densidades de apenas cerca de 71%. A pressão axial adicional em um forno de prensa a quente força a exclusão de poros internos.

Essa capacidade permite que o processo atinja densidades significativamente mais altas, muitas vezes aproximando-se de um estado totalmente denso (acima de 96%). Essa redução da porosidade é crítica para alcançar alta dureza e baixo módulo de elasticidade.

Controles Críticos do Processo

A Necessidade de Controle da Atmosfera

Embora a prensa a quente a vácuo ofereça resultados superiores, ela depende inteiramente da integridade do ambiente de vácuo. Qualquer falha em manter o vácuo levará à oxidação e fragilização interfacial que o processo foi projetado para prevenir.

Gerenciando o Histórico Térmico

O sucesso deste método depende do controle preciso da janela de temperatura-pressão. O processo deve equilibrar calor alto para plasticidade com pressão suficiente para densificação, sem ultrapassar os limites térmicos que desencadeariam o crescimento rápido de grãos, apesar da pressão aplicada.

Fazendo a Escolha Certa para Seu Objetivo

Ao selecionar um método de fabricação para compósitos Fe-Cu-Ni-Sn-VN, considere seus requisitos de desempenho específicos:

- Se seu foco principal é Resistência ao Desgaste: Escolha a prensa a quente a vácuo para alcançar os tamanhos de grão em escala nanométrica (20-400 nm) necessários para a máxima durabilidade da superfície.

- Se seu foco principal é Pureza do Material: Confie nas capacidades de alto vácuo deste forno para prevenir a oxidação de elementos sensíveis como cobre e nitreto de vanádio.

- Se seu foco principal é Alta Densidade: Utilize a aplicação simultânea de pressão de 30 MPa para eliminar a porosidade e atingir densidade >96%, o que a sinterização padrão não consegue igualar.

A prensagem a quente a vácuo transforma a fabricação de compósitos complexos de uma luta em várias etapas contra defeitos para uma solução de engenharia precisa e de etapa única.

Tabela Resumo:

| Característica | Sinterização em Etapas Tradicional | Prensagem a Quente a Vácuo |

|---|---|---|

| Tamanho do Grão | Grosseiro (2-50 μm) | Nanoescala (20-400 nm) |

| Etapas do Processo | Múltiplos ciclos (Prensagem + Sinterização) | Etapa única (Integrado) |

| Densidade Relativa | ~71% | >96% (Quase teórica) |

| Atmosfera | Risco de Oxidação | Proteção de Alto Vácuo |

| Ligação | Interfaces Propensas a Óxido | Ligação Interfacial Limpa |

Eleve Sua Fabricação de Compósitos com a KINTEK

Você está lutando contra o crescimento de grãos ou porosidade residual na síntese do seu material? A KINTEK fornece soluções térmicas líderes na indústria, projetadas para resolver esses desafios exatos. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Prensa a Quente a Vácuo, Fornos Mufla, Tubulares, Rotativos e CVD de alta precisão, totalmente personalizáveis às suas necessidades de pesquisa ou produção.

Nossa tecnologia avançada de vácuo garante densidade quase teórica e controle superior da nanoestrutura para materiais sensíveis como Fe-Cu-Ni-Sn-VN. Não comprometa a pureza do material — entre em contato conosco hoje para encontrar o forno de alta temperatura perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Como um forno de sinterização por prensagem a quente a vácuo densifica cerâmicas de SiC? Alcance Densidade Quase Teórica com KINTEK

- Como a precisão do controle de temperatura afeta a qualidade da cerâmica CsPbBr3-CaF2? Domine o Processo de Sinterização a Frio

- Como as fornalhas de sinterização por prensagem a quente a vácuo são classificadas com base em seu ambiente de serviço? Otimize seu Processamento de Materiais

- Qual efeito a pressão mecânica tem na formação de compósitos AZ31/UCF/AZ31? Densificação Mestra VHP

- Quais são as vantagens dos sistemas SPS/FAST de bancada para P&D de titânio? Acelere sua engenharia microestrutural

- Por que um vácuo elevado é essencial para a sinterização por prensagem a quente de ZnS? Alcançar a Máxima Transmitância Infravermelha

- Quais são as principais aplicações dos fornos de prensagem a quente a vácuo? Obtenha Densidade e Pureza de Material Superiores