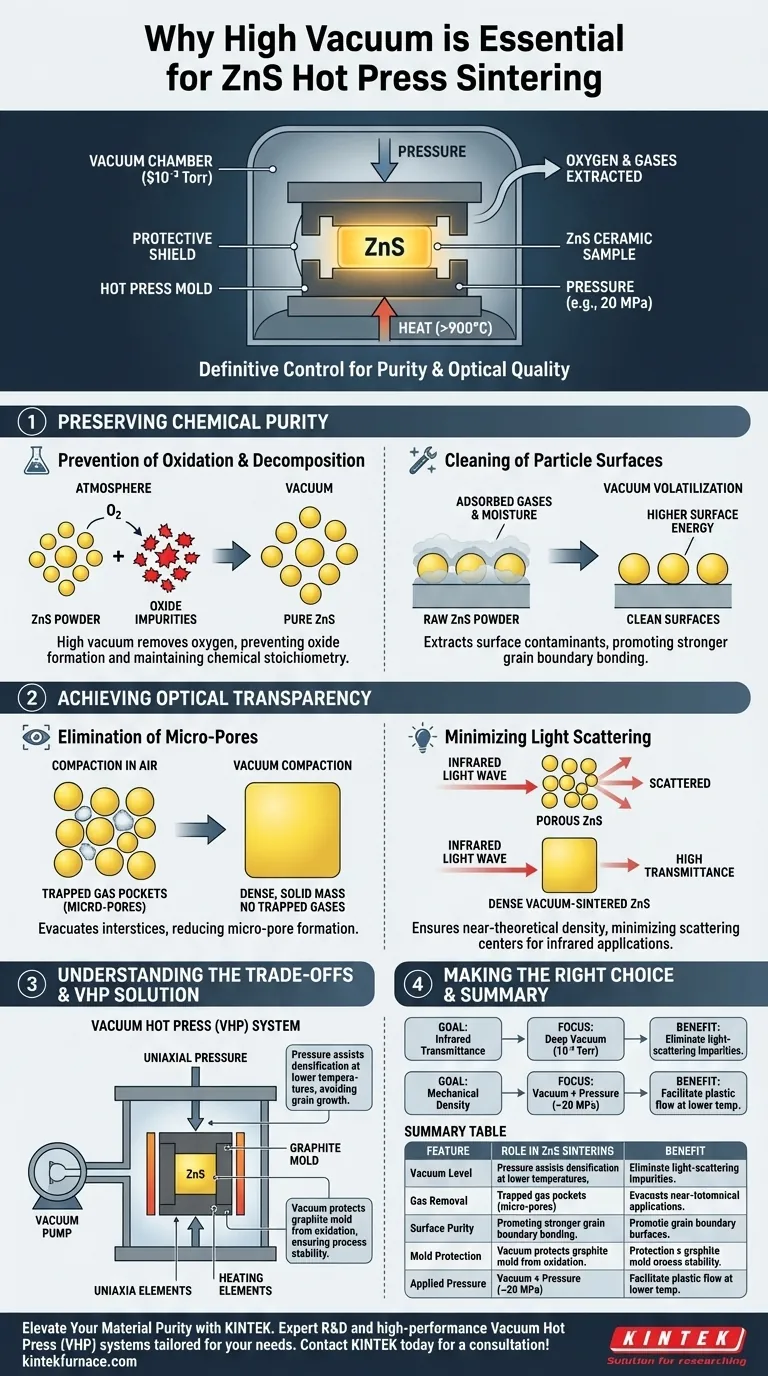

Manter um ambiente de alto vácuo durante a sinterização por prensagem a quente de Sulfeto de Zinco (ZnS) é a medida de controle definitiva necessária para prevenir a degradação química e garantir a qualidade óptica. Especificamente, operar em níveis de vácuo em torno de $10^{-3}$ Torr elimina a presença de oxigênio, prevenindo a oxidação e decomposição do material, ao mesmo tempo que extrai ativamente gases aprisionados que, de outra forma, comprometeriam a estrutura cerâmica final.

O vácuo serve como uma ferramenta de purificação crítica que impacta diretamente o desempenho óptico da cerâmica. Ao evacuar gases aprisionados e prevenir a oxidação, o ambiente de vácuo garante a eliminação de microporos, que é o fator decisivo na minimização da dispersão de luz e na obtenção de alta transmitância infravermelha.

Preservando a Pureza Química

Prevenção de Oxidação e Decomposição

Nas altas temperaturas necessárias para a sinterização (frequentemente superiores a 900°C), o Sulfeto de Zinco é altamente suscetível à instabilidade química.

O alto vácuo atua como um escudo protetor, removendo o oxigênio atmosférico que, de outra forma, reagiria com o pó de ZnS. Isso previne a formação de impurezas de óxido e garante que o material não se decomponha, mantendo a estequiometria química necessária para um produto final puro.

Limpeza das Superfícies das Partículas

Pós cerâmicos crus frequentemente contêm gases adsorvidos, umidade ou impurezas voláteis em suas superfícies.

Um ambiente de vácuo promove a volatilização e extração desses contaminantes superficiais antes que o processo de sinterização sele o material. Isso purifica as fronteiras de grão, criando uma energia superficial mais alta que é mais favorável para a ligação e densificação das partículas.

Alcançando a Transparência Óptica

Eliminação de Microporos

O principal inimigo da clareza óptica em cerâmicas é a porosidade. Gases aprisionados entre as partículas de pó durante a densificação criam vazios.

O ambiente de vácuo evacua efetivamente o ar dos interstícios do pó (as lacunas entre as partículas) antes e durante a compactação. Isso impede que bolsas de gás fiquem aprisionadas na massa em solidificação, reduzindo assim a formação de microporos no produto final.

Minimizando a Dispersão de Luz

Para cerâmicas de ZnS destinadas ao uso em aplicações infravermelhas, a estrutura interna é tudo.

Microporos atuam como centros de dispersão para as ondas de luz, degradando severamente a transmissão. Ao garantir densidade próxima da teórica através do processamento a vácuo, você minimiza esses centros de dispersão. Este é o fator decisivo para garantir que a cerâmica possua a alta transmitância necessária para as bandas de ondas infravermelhas.

Compreendendo as Compensações

A Necessidade de Pressão Mecânica

Embora um alto vácuo seja essencial para a pureza, raramente é suficiente por si só para alcançar densidade total em cerâmicas de ZnS.

Confiar apenas na sinterização a vácuo frequentemente requer temperaturas excessivamente altas para impulsionar a densificação, o que pode levar ao crescimento de grãos que prejudica a resistência mecânica. O método de Prensa a Quente a Vácuo (VHP) mitiga isso combinando vácuo com pressão mecânica uniaxial (por exemplo, 20 MPa). Essa pressão auxilia no rearranjo das partículas, permitindo a densificação em temperaturas mais baixas.

Estabilidade do Equipamento

O vácuo não protege apenas o ZnS; ele também protege o equipamento de processamento.

Moldes de prensa a quente são frequentemente feitos de grafite, que oxida e se degrada rapidamente no ar em altas temperaturas. O ambiente de vácuo preserva a integridade do molde de grafite, prevenindo a contaminação por carbono da cerâmica e garantindo um processo estável e repetível.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de sinterização de ZnS, alinhe seus parâmetros de vácuo com seus requisitos de desempenho específicos:

- Se o seu foco principal é a Transmitância Infravermelha: Priorize a profundidade do vácuo ($10^{-3}$ Torr ou melhor) para eliminar implacavelmente impurezas voláteis e gases adsorvidos, pois estas são as principais fontes de microporos que dispersam a luz.

- Se o seu foco principal é a Densidade Mecânica: Garanta que seu processo acople o ambiente de vácuo com pressão mecânica significativa (aprox. 20 MPa) para facilitar o fluxo plástico e o rearranjo das partículas em cargas térmicas mais baixas.

O sucesso final na sinterização de ZnS reside em usar o vácuo não apenas como um ambiente, mas como uma ferramenta ativa para purificar a microestrutura para obter a máxima clareza óptica.

Tabela Resumo:

| Característica | Papel na Sinterização de ZnS | Benefício |

|---|---|---|

| Nível de Vácuo | $10^{-3}$ Torr ou melhor | Previne oxidação e decomposição do material |

| Remoção de Gás | Evacua interstícios | Elimina microporos que dispersam a luz |

| Pureza da Superfície | Volatilização de contaminantes | Ligação de grão mais forte e densificação |

| Proteção do Molde | Previne oxidação do grafite | Garante estabilidade do processo e evita contaminação por carbono |

| Pressão Aplicada | Compactação mecânica | Atinge densidade teórica em temperaturas mais baixas |

Eleve a Pureza do Seu Material com a KINTEK

O controle preciso sobre vácuo e pressão é o fator decisivo na qualidade óptica das cerâmicas de Sulfeto de Zinco. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Prensa a Quente a Vácuo (VHP), fornos Muffle, Tube e CVD de alto desempenho, adaptados às suas necessidades exclusivas de laboratório e industriais.

Nossas soluções personalizáveis de alta temperatura garantem a estequiometria química e a densidade próxima da teórica necessárias para aplicações infravermelhas avançadas.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o mecanismo de aquecimento de um forno de sinterização de prensagem a quente a vácuo difere do SPS? Um guia comparativo

- Quais são as vantagens técnicas dos sistemas SPS a vácuo para cerâmicas transparentes de grande porte? Obtenha clareza ótica máxima

- Qual é a função de um forno de Sinterização por Prensagem a Quente (HPS)? Domínio de Cerâmicas de Alta Densidade para PCFC

- O que é uma máquina de prensa a vácuo? Obtenha Laminação e Densificação Perfeitas e Sem Vazios

- Por que os moldes de grafite são selecionados para a sinterização por prensagem a quente a vácuo de compósitos à base de alumínio? Insights de Especialistas

- Por que o controle preciso da temperatura em um forno de prensagem a vácuo é crucial para compósitos AZ31/UCF/AZ31?

- Quais são as vantagens de usar um sistema de sinterização HIP em comparação com a sinterização convencional para compósitos de Telureto de Bismuto?

- Por que um sistema de vácuo de laboratório é essencial para o SPS de LaFeO3? Garanta a Pureza de Fase e a Longevidade das Ferramentas