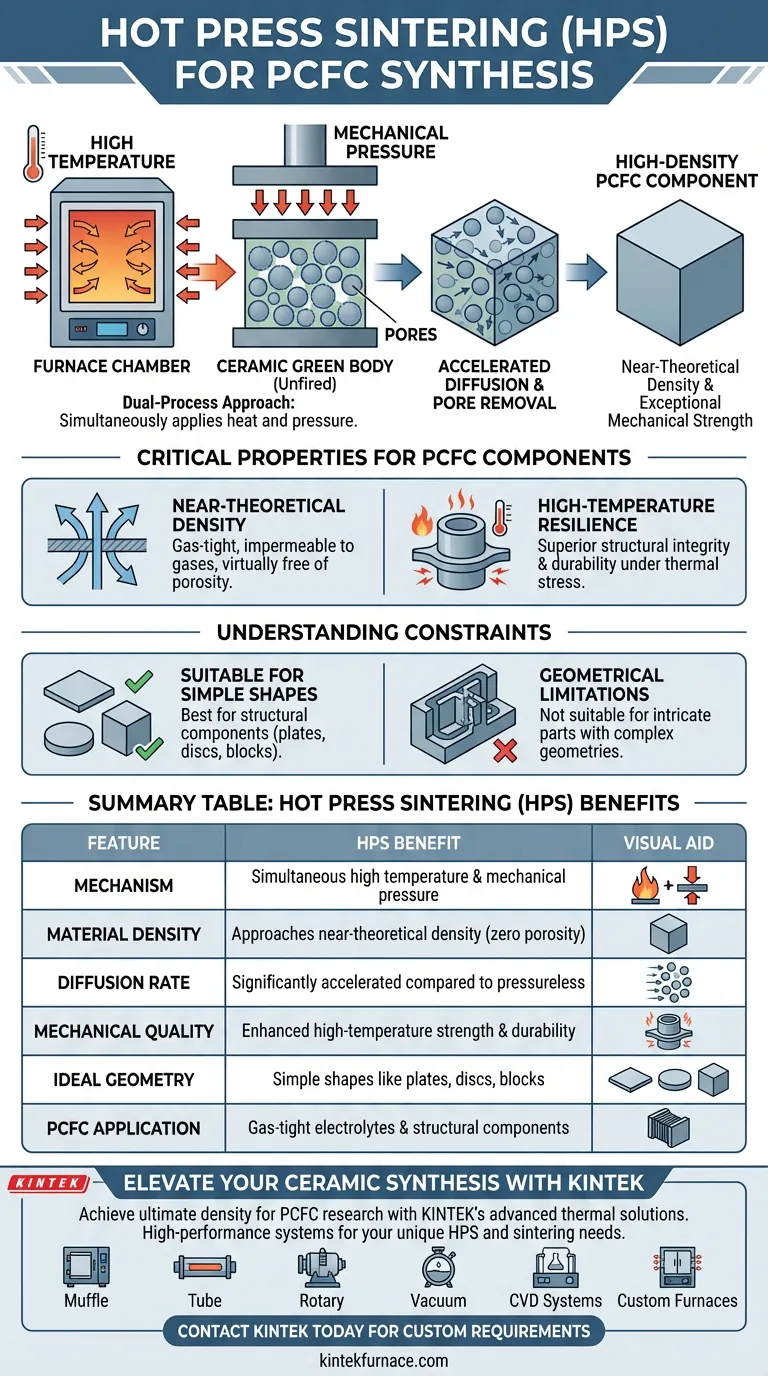

Um forno de Sinterização por Prensagem a Quente (HPS) funciona aplicando pressão mecânica a um corpo verde cerâmico enquanto o submete simultaneamente a altas temperaturas. Esta abordagem de processo duplo acelera a remoção de poros internos e melhora a difusão atômica, permitindo a síntese de componentes de Células de Combustível Cerâmicas Protônicas (PCFC) que possuem densidade próxima da teórica e excepcional resistência mecânica.

Ao combinar energia térmica com força física, o HPS supera as limitações da sinterização padrão sem pressão. É exclusivamente capaz de produzir as cerâmicas altamente densas e estruturalmente robustas necessárias para as rigorosas condições de operação das células de combustível.

Como o HPS Alcança Densidade Superior

Pressão e Aquecimento Simultâneos

Ao contrário da sinterização convencional, que depende principalmente da temperatura para densificar um material, o HPS introduz pressão mecânica durante a fase de aquecimento.

Esta força externa atua diretamente na microestrutura do "corpo verde" cerâmico (o material não queimado).

Acelerando a Difusão

A combinação de calor e pressão acelera significativamente o processo de difusão dentro do material cerâmico.

Esta rápida difusão força as partículas a se unirem de forma mais eficaz, acelerando a eliminação de vazios e poros internos que normalmente permanecem durante a sinterização padrão.

Propriedades Críticas para Componentes PCFC

Aproximando-se da Densidade Teórica

Para que uma PCFC funcione eficientemente, o eletrólito e os componentes estruturais devem ser estanques a gases para evitar vazamentos de combustível.

O HPS permite que as amostras se aproximem de sua densidade teórica, resultando em um material virtualmente livre de porosidade e impermeável a gases.

Resiliência a Altas Temperaturas

As PCFCs operam em temperaturas elevadas, exigindo materiais que mantenham a integridade estrutural sob estresse térmico.

Componentes sintetizados via HPS exibem propriedades mecânicas superiores em altas temperaturas, garantindo que permaneçam estáveis e duráveis durante a operação de longo prazo da célula.

Compreendendo as Limitações

Limitações Geométricas

Embora o HPS produza propriedades de material superiores, a aplicação de pressão mecânica geralmente restringe a geometria do produto final.

O processo é mais adequado para componentes com formas simples, como placas planas, discos ou blocos.

Adequação para Peças Estruturais

Devido a essas restrições geométricas, o HPS é mais bem utilizado para componentes estruturais em vez de peças intrincadas com canais internos complexos.

É o método ideal quando a integridade interna do material é mais crítica do que sua complexidade geométrica.

Fazendo a Escolha Certa para o Seu Projeto

Embora o HPS ofereça densidade inigualável, ele é específico para certos tipos de componentes. Use o seguinte guia para determinar sua adequação para a fabricação de sua PCFC:

- Se o seu foco principal é estanqueidade a gases e densidade: O HPS é a escolha ideal, pois elimina poros internos de forma mais eficaz do que qualquer método sem pressão.

- Se o seu foco principal é resistência mecânica: O HPS produz componentes com propriedades superiores em altas temperaturas, essenciais para a durabilidade estrutural.

- Se o seu foco principal é geometria complexa: O HPS pode não ser adequado devido à sua limitação a formas simples, planas ou semelhantes a blocos.

Em última análise, o HPS é a ferramenta de síntese definitiva quando o desempenho do material e a densidade são requisitos inegociáveis para sua aplicação cerâmica.

Tabela Resumo:

| Característica | Benefício da Sinterização por Prensagem a Quente (HPS) |

|---|---|

| Mecanismo | Alta temperatura e pressão mecânica simultâneas |

| Densidade do Material | Aproxima-se da densidade próxima da teórica (porosidade zero) |

| Taxa de Difusão | Significativamente acelerada em comparação com métodos sem pressão |

| Qualidade Mecânica | Resistência e durabilidade aprimoradas em altas temperaturas |

| Geometria Ideal | Formas simples como placas, discos e blocos |

| Aplicação PCFC | Eletrólitos estanques a gases e componentes estruturais |

Eleve a Sua Síntese Cerâmica com a KINTEK

Alcance a densidade máxima de material para sua pesquisa em Células de Combustível Cerâmicas Protônicas com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de precisão, a KINTEK oferece sistemas de alta performance Muffle, Tubo, Rotativo, a Vácuo e CVD, incluindo fornos de alta temperatura personalizáveis, adaptados às suas necessidades exclusivas de HPS e sinterização. Se você precisa de estanqueidade superior a gases ou resiliência mecânica em altas temperaturas, nossos especialistas técnicos estão prontos para fornecer o equipamento de precisão que seu laboratório merece.

Pronto para otimizar sua produção de cerâmica de alta densidade? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado!

Guia Visual

Referências

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que o grafite isostático é o material mais comum para moldes SPS? Desbloqueie a precisão de sinterização de alto desempenho

- Por que um sistema de vácuo de laboratório é essencial para o SPS de LaFeO3? Garanta a Pureza de Fase e a Longevidade das Ferramentas

- Por que as placas compósitas reforçadas com fibra de carbono (CFRC) são usadas em SPS? Otimizar a Estabilidade Térmica na Sinterização

- Que recursos de segurança são incorporados nos fornos de prensa a quente a vácuo? Garantir a Proteção do Operador e do Equipamento

- O que é o processo de prensagem a quente na adensamento de materiais? Alcance Densidade Superior para Materiais Avançados

- Quais são as principais vantagens da prensagem a quente na metalurgia do pó? Obtenha Componentes de Alta Densidade e Granulação Fina

- Como um forno de prensa a quente a vácuo promove a densificação na fabricação de compósitos de grafite em flocos/cobre? Obtenha Materiais Compósitos Superiores

- Quais são as vantagens de usar prensagem a quente na fabricação? Obtenha Qualidade e Precisão Superiores