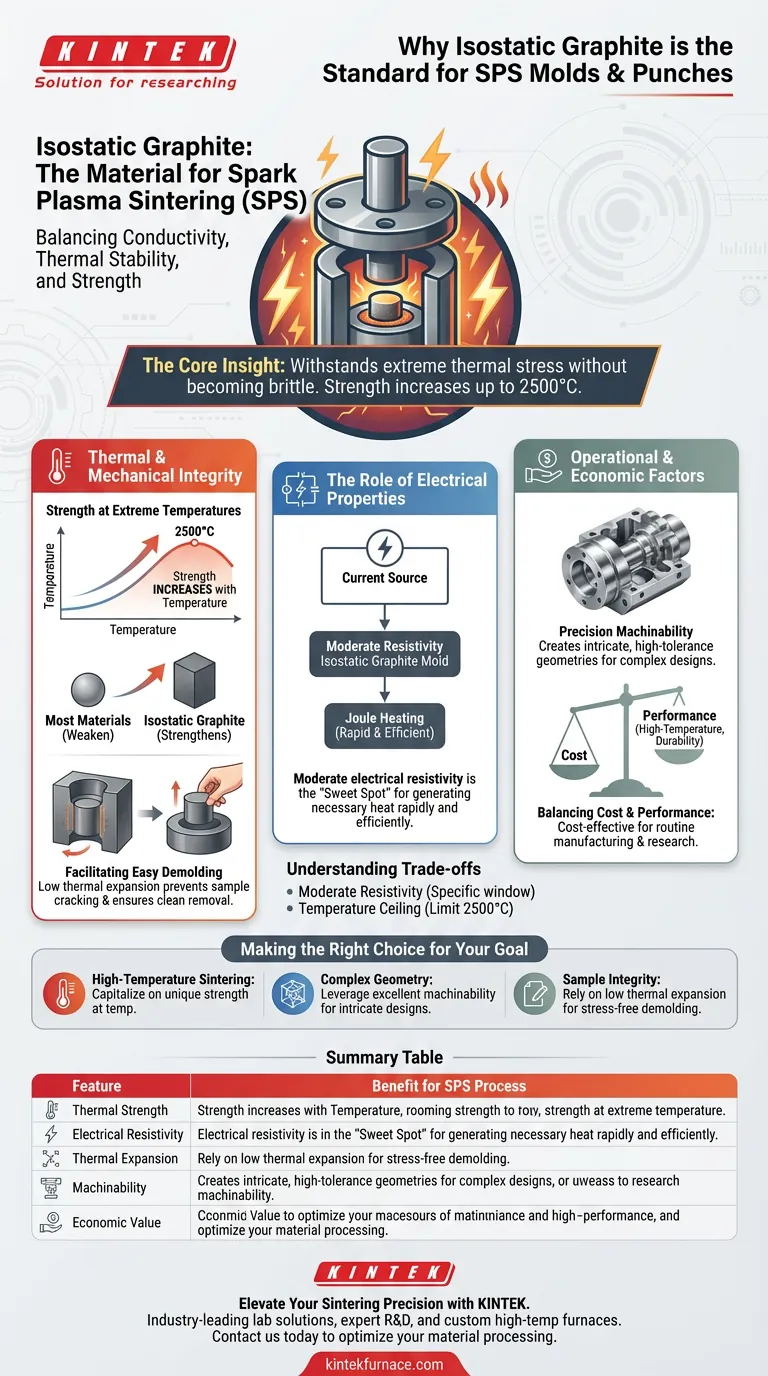

O grafite isostático é o material padrão para sinterização por plasma de faísca (SPS) porque fornece o equilíbrio necessário entre condutividade elétrica, estabilidade térmica e resistência mecânica. Sua resistividade elétrica moderada permite o aquecimento Joule eficiente, enquanto sua capacidade única de se fortalecer em altas temperaturas garante a integridade estrutural durante o processo de sinterização.

A Ideia Central O grafite isostático resolve a contradição central da sinterização em alta temperatura: ele suporta estresse térmico extremo sem se tornar quebradiço. Ao contrário da maioria dos materiais que enfraquecem sob o calor, ele se torna mecanicamente mais forte até 2500°C, ao mesmo tempo que facilita o aquecimento elétrico preciso necessário para o SPS.

Integridade Térmica e Mecânica

Resistência em Temperaturas Extremas

Na maioria dos materiais de engenharia, o aumento das temperaturas leva à fraqueza estrutural e à falha potencial. O grafite isostático se comporta de maneira diferente; sua resistência mecânica na verdade aumenta à medida que a temperatura sobe, até aproximadamente 2500°C.

Estabilidade Crítica para Aplicações de Alto Calor

Essa propriedade única o torna excepcionalmente confiável para o SPS, onde taxas de aquecimento rápidas são padrão. O material mantém sua forma e capacidade de suportar pressão exatamente quando as condições de sinterização são mais exigentes.

Facilitando a Desmoldagem Fácil

A estabilidade dimensional é crucial ao recuperar uma amostra sinterizada. O grafite isostático possui um baixo coeficiente de expansão térmica.

Prevenindo Danos à Amostra

Como o molde não expande ou contrai agressivamente durante a ciclagem térmica, o risco de o molde travar ou rachar a amostra sinterizada é significativamente reduzido. Isso garante que o produto final possa ser removido de forma limpa após o processo.

O Papel das Propriedades Elétricas

Permitindo o Aquecimento Joule Eficiente

O SPS depende da passagem de uma grande corrente elétrica através do molde para gerar calor (aquecimento Joule). O material do molde deve ser condutor, mas não *muito* condutor.

O Ponto Ideal "Moderado"

O grafite isostático oferece resistividade elétrica moderada. Isso fornece resistência suficiente para gerar o calor necessário rapidamente quando a corrente é aplicada, permitindo que a corrente flua eficientemente através do conjunto.

Fatores Operacionais e Econômicos

Usinabilidade de Precisão

O SPS muitas vezes requer formas complexas de moldes e geometrias de punções para criar designs de componentes específicos. O grafite isostático é conhecido por sua excelente usinabilidade, permitindo a criação de ferramentas intrincadas e de alta tolerância.

Equilibrando Custo e Desempenho

Ferramentas são um recurso consumível em processos de sinterização. O grafite isostático é econômico em relação às suas capacidades de alto desempenho, tornando-o a escolha econômica ideal para fabricação e pesquisa de rotina.

Compreendendo as Compensações

Os Limites da Resistividade "Moderada"

Embora a resistividade moderada seja ideal para aquecimento Joule geral, ela representa uma janela operacional específica. Se o seu processo exigir características de fluxo elétrico altamente especializadas fora dessa faixa "moderada", o grafite isostático padrão pode exigir ajustes no processo.

Tectos de Temperatura

Embora o material se fortaleça até 2500°C, este é um limite físico. Processos que exigem temperaturas sustentadas além desse limite podem levar o material além de seu envelope de desempenho confiável com base nas especificações padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o sucesso de suas execuções de SPS, alinhe sua estratégia de ferramentas com as vantagens específicas do grafite isostático.

- Se o seu foco principal é a Sinterização em Alta Temperatura: Capitalize a propriedade única do material de aumentar a resistência até 2500°C para aplicar pressão consistente sem medo de colapso da ferramenta.

- Se o seu foco principal é a Geometria Complexa de Componentes: Aproveite a excelente usinabilidade do material para projetar formas intrincadas de punção e molde sem incorrer em custos de fabricação proibitivos.

- Se o seu foco principal é a Integridade da Amostra: Confie no baixo coeficiente de expansão térmica para minimizar o estresse na amostra durante as fases de resfriamento e desmoldagem.

O grafite isostático continua sendo o padrão da indústria porque unifica com sucesso as demandas concorrentes de durabilidade térmica, eficiência elétrica e viabilidade econômica.

Tabela Resumo:

| Recurso | Benefício para o Processo SPS |

|---|---|

| Resistência Térmica | A resistência mecânica aumenta até 2500°C, garantindo a integridade estrutural. |

| Resistividade Elétrica | A resistividade moderada permite o aquecimento Joule eficiente para sinterização rápida. |

| Expansão Térmica | Baixo coeficiente de expansão evita rachaduras na amostra e garante desmoldagem fácil. |

| Usinabilidade | Permite geometrias intrincadas de molde e punção de alta tolerância a baixo custo. |

| Valor Econômico | Fornece um equilíbrio econômico entre desempenho e longevidade da ferramenta. |

Eleve Sua Precisão de Sinterização com a KINTEK

O grafite isostático é essencial para o sucesso da sinterização por plasma de faísca, mas o equipamento certo faz a diferença. A KINTEK fornece soluções de laboratório líderes do setor, apoiadas por P&D e fabricação especializadas. Oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura personalizáveis projetados para atender aos seus requisitos exclusivos de sinterização.

Pronto para otimizar seu processamento de materiais? Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções avançadas de aquecimento podem aprimorar a eficiência do seu laboratório.

Guia Visual

Referências

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como a Prensagem a Quente a Vácuo (VHP) se compara à CVD para cerâmicas de ZnS? Desbloqueie Resistência e Eficiência Superiores

- Por que as placas compósitas reforçadas com fibra de carbono (CFRC) são usadas em SPS? Otimizar a Estabilidade Térmica na Sinterização

- Quais são as principais aplicações da prensagem a vácuo no processamento de materiais compósitos? Aumentar a Qualidade do Material e a Complexidade da Forma

- Qual é o papel do ambiente de vácuo na sinterização de SiC/ZTA? Aumenta a Densificação e a Pureza do Material

- Quais são as vantagens de usar um sistema de Sinterização por Plasma de Faísca (SPS)? Desbloqueie o Desempenho de Ligas de Alta Entropia

- Como o vácuo e o argônio afetam os compósitos Ag-Ti2SnC? Otimize a Sinterização com Fornos Industriais de Prensagem a Quente

- Que fatores devem ser considerados ao escolher uma prensa a vácuo para metalurgia? Otimize seu Investimento para Precisão e Eficiência

- Qual é o objetivo principal do uso da Prensagem Isostática a Quente (HIP) para L-PBF Ti-6Al-4V? Maximizar a Integridade do Componente