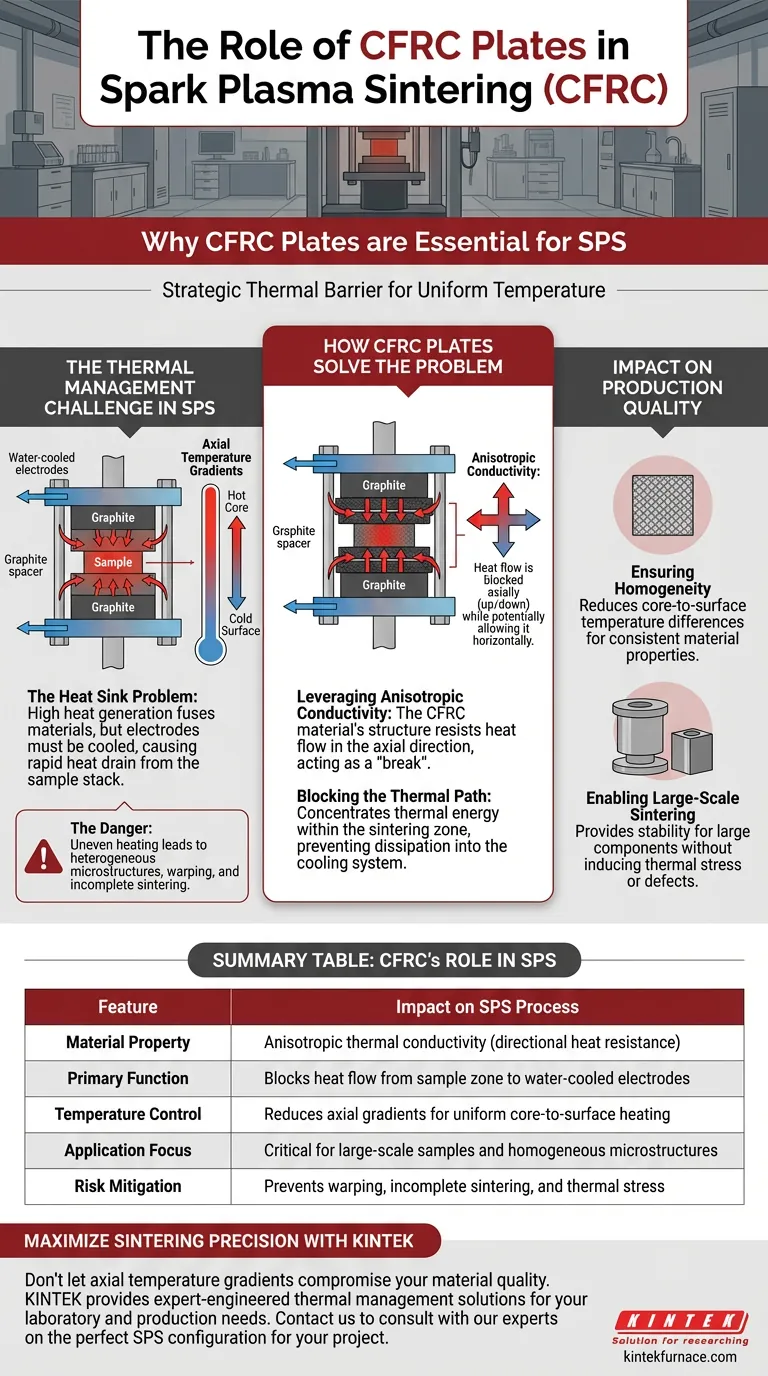

As placas compósitas reforçadas com fibra de carbono (CFRC) funcionam como uma barreira térmica estratégica. Elas são inseridas entre os eletrodos resfriados a água e os espaçadores de grafite em dispositivos de Sinterização por Plasma de Faísca (SPS) para bloquear eficazmente a fuga de calor. Ao alavancar suas propriedades térmicas anisotrópicas, essas placas minimizam a perda de calor para o sistema de resfriamento, garantindo um perfil de temperatura estável e uniforme dentro da amostra.

Ponto Principal Em configurações de SPS, o efeito de resfriamento dos eletrodos pode criar severas disparidades de temperatura dentro da amostra. As placas CFRC mitigam isso utilizando condutividade térmica anisotrópica para isolar a zona de processamento, reduzindo significativamente os gradientes de temperatura axial e garantindo a sinterização de alta qualidade para componentes de grande escala.

O Desafio do Gerenciamento Térmico em SPS

O Problema do Dissipador de Calor

A Sinterização por Plasma de Faísca gera alto calor para fundir materiais, mas os eletrodos do sistema são resfriados a água para evitar danos ao equipamento.

Isso cria um conflito: a amostra precisa permanecer quente, mas os eletrodos precisam permanecer frios. Sem intervenção, o calor drena rapidamente da pilha de amostras para os eletrodos resfriados.

O Perigo dos Gradientes Axiais

Quando o calor flui verticalmente para fora da amostra em direção aos eletrodos, ele cria gradientes de temperatura axial.

Isso significa que o centro de sua amostra pode ser significativamente mais quente do que as superfícies superior e inferior. Em ciência de materiais, um aquecimento tão desigual leva a microestruturas heterogêneas, deformação ou sinterização incompleta.

Como as Placas CFRC Resolvem o Problema

Alavancando a Condutividade Anisotrópica

A referência primária destaca que as placas CFRC utilizam condutividade térmica anisotrópica.

"Anisotrópico" significa que o material conduz calor de maneira diferente dependendo da direção. Nesta aplicação, as placas são orientadas para resistir ao fluxo de calor na direção axial (para cima e para baixo), enquanto potencialmente permitem em outros lugares.

Bloqueando o Caminho Térmico

Ao inserir essas placas entre os espaçadores de grafite e os eletrodos, você efetivamente interrompe o caminho térmico direto para o sistema de resfriamento.

O CFRC atua como uma "interrupção", mantendo a energia térmica concentrada dentro da zona de sinterização onde é necessária, em vez de permitir que ela se dissipe na infraestrutura de resfriamento da máquina.

Impacto na Qualidade da Produção

Garantindo a Homogeneidade

A função primária da camada CFRC é reduzir a diferença de temperatura entre o núcleo da amostra e suas superfícies.

Ao isolar a pilha, a distribuição de temperatura torna-se mais uniforme. Isso leva a propriedades de material consistentes em todo o produto final, o que é crítico para aplicações de alto desempenho.

Possibilitando a Sinterização em Grande Escala

A referência observa especificamente a importância dessas placas para amostras de grande porte.

À medida que o tamanho da amostra aumenta, manter a uniformidade da temperatura torna-se exponencialmente mais difícil. As placas CFRC fornecem a estabilidade necessária para sinterizar componentes grandes sem induzir estresse térmico ou defeitos causados pelo resfriamento desigual.

Compreendendo os Compromissos

A Orientação é Crítica

Como o material é anisotrópico, seu desempenho depende inteiramente da orientação correta.

Se as placas forem instaladas incorretamente em relação ao alinhamento de suas fibras, elas podem falhar em bloquear o fluxo de calor ou, inversamente, impedir a corrente elétrica necessária para o processo SPS.

Complexidade vs. Qualidade

A adição de placas CFRC aumenta a complexidade da montagem da pilha.

No entanto, essa etapa adicional é um compromisso necessário para evitar o problema muito mais caro de peças descartadas devido a gradientes térmicos, especialmente ao trabalhar com matérias-primas caras ou geometrias grandes.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a eficácia da sua configuração SPS, considere seus objetivos de processamento específicos:

- Se o seu foco principal é a Homogeneidade da Amostra: Você deve usar placas CFRC para minimizar os gradientes de temperatura axial, garantindo que a microestrutura na superfície corresponda ao núcleo.

- Se o seu foco principal é a Produção em Grande Escala: Essas placas são obrigatórias para manter a estabilidade térmica em todo o volume aumentado de material, prevenindo deformações e defeitos.

Ao controlar o caminho térmico com isolamento CFRC, você transforma os eletrodos de uma fonte de instabilidade térmica em uma variável gerenciável.

Tabela Resumo:

| Característica | Impacto no Processo SPS |

|---|---|

| Propriedade do Material | Condutividade térmica anisotrópica (resistência direcional ao calor) |

| Função Primária | Bloqueia o fluxo de calor da zona da amostra para os eletrodos resfriados a água |

| Controle de Temperatura | Reduz gradientes axiais para aquecimento uniforme do núcleo à superfície |

| Foco da Aplicação | Crítico para amostras de grande escala e microestruturas homogêneas |

| Mitigação de Risco | Previne deformação, sinterização incompleta e estresse térmico |

Maximize a Precisão da Sinterização com KINTEK

Não deixe que os gradientes de temperatura axial comprometam a qualidade do seu material. A KINTEK oferece soluções de gerenciamento térmico projetadas por especialistas para suas necessidades de laboratório e produção.

Apoiados por P&D e fabricação líderes do setor, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de sinterização.

Pronto para aumentar a eficiência do seu laboratório? Entre em contato conosco hoje para consultar nossos especialistas sobre a configuração SPS perfeita para o seu projeto.

Guia Visual

Referências

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Flange CF de ultra-alto vácuo Janela de observação de vidro de safira em aço inoxidável

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo contribui para compósitos de alta dureza? Alcançar Densidade Próxima da Teórica

- Por que a "prensagem final de curta duração" é importante na prensagem a quente a vácuo? Desbloqueie a Densidade Máxima do Material

- Quais são as vantagens de processamento dos sistemas SPS para cerâmicas de LaFeO3? Obtenha alta densidade com precisão

- Como os fornos de prensagem a quente contribuem para a síntese de grafeno? Desbloqueie a Produção de Material de Alta Qualidade

- Qual papel um sistema de Sinterização por Plasma de Faísca (SPS) desempenha na preparação de materiais a granel Al0.3CoCrFeNiMo0.75?

- Quais são as vantagens de propriedade mecânica das HEAs AlxCoCrFeNi via VHPS em comparação com a fusão por arco? Desbloqueie dureza superior

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Quais são as principais vantagens dos fornos de sinterização por prensagem a quente a vácuo? Obtenha Densidade e Pureza Superiores nos Materiais