Um forno de prensagem a quente a vácuo atua como o motor de densificação crítico para compósitos de alto desempenho. Ele funciona aplicando pressão mecânica substancial simultaneamente com alta energia térmica em um ambiente livre de oxigênio. Essa combinação única força as partículas em pó a se ligarem firmemente, eliminando vazios que, de outra forma, enfraqueceriam o material final.

Ponto Principal O forno de prensagem a quente a vácuo é essencial para a produção de materiais de alta dureza porque atinge densidade próxima da teórica através da aplicação simultânea de calor e pressão uniaxial. Ao remover filmes de óxido e prevenir a oxidação, garante uma ligação limpa e forte entre a matriz metálica e as partículas lubrificantes, resultando diretamente em resistência superior ao desgaste e força mecânica.

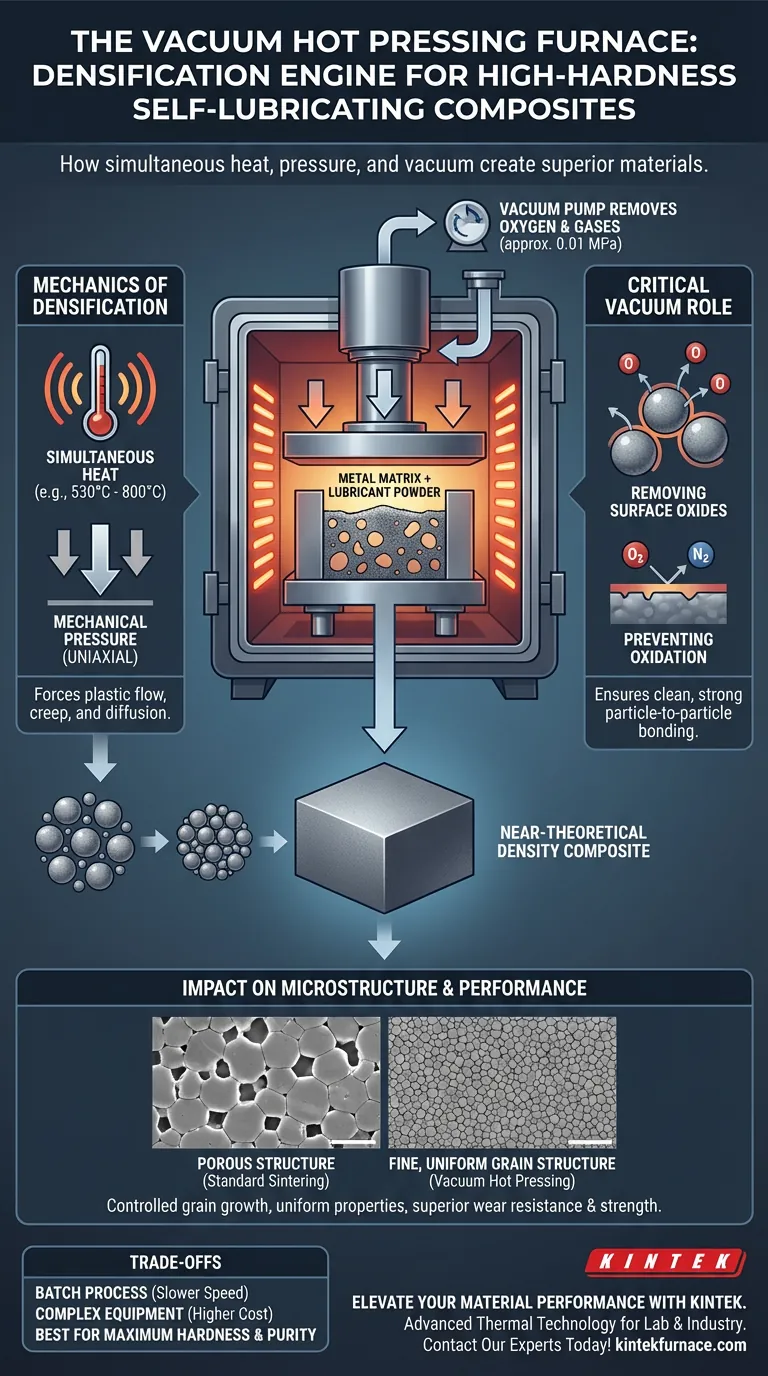

A Mecânica da Densificação

Calor e Pressão Simultâneos

A característica definidora deste forno é a aplicação de pressão mecânica (por exemplo, pressão uniaxial) ao mesmo tempo que o aquecimento em alta temperatura (geralmente entre 530°C e 800°C).

Enquanto o calor promove a difusão entre as partículas em pó, a pressão mecânica força ativamente o material a se unir.

Eliminação da Porosidade

Na sinterização padrão, podem permanecer poros entre as partículas. Na prensagem a quente a vácuo, a pressão aplicada impulsiona mecanismos de fluxo plástico e fluência.

Isso força fisicamente o material a preencher os vazios, reduzindo significativamente a porosidade e alcançando densidades que se aproximam do limite teórico do material.

O Papel Crítico do Ambiente a Vácuo

Remoção de Óxidos Superficiais

A referência primária destaca que o ambiente a vácuo não é apenas passivo; ele ativamente remove filmes de óxido da superfície das partículas em pó.

Filmes de óxido atuam como barreiras à ligação. Ao removê-los, o forno permite o contato direto partícula a partícula, o que é essencial para alta dureza.

Prevenção de Degradação Oxidativa

Altas temperaturas geralmente aceleram a oxidação, que degrada as matrizes metálicas. O vácuo (geralmente em torno de 0,01 MPa) remove gases nocivos como oxigênio, nitrogênio e vapor d'água.

Isso previne a oxidação e a cementação da matriz metálica, garantindo que o compósito mantenha sua pureza química e força pretendidas.

Garantindo Ligação de Interface Limpa

Para compósitos autolubrificantes, que frequentemente misturam metais com cerâmicas ou lubrificantes, a interface entre esses materiais distintos é um ponto fraco potencial.

O vácuo promove a desgaseificação e a remoção de impurezas, criando uma ligação de interface microscópica e limpa. Essa ligação forte impede que o material se desintegre sob estresse ou atrito.

Impacto na Microestrutura e Desempenho

Controle do Crescimento de Grão

Materiais de alta dureza dependem de estruturas de grão finas. Como o forno aplica alta pressão, ele pode frequentemente alcançar a densificação em temperaturas relativamente mais baixas em comparação com a sinterização sem pressão.

Isso ajuda a suprimir o crescimento de grão durante o processo. Grãos menores geralmente resultam em materiais mais duros e resistentes.

Uniformidade e Estabilidade

Fornos a vácuo avançados utilizam sistemas de controle de alta precisão para regular a temperatura, pressão e taxas de supressão.

Essa precisão resulta em uma estrutura de material uniforme em toda a amostra, garantindo que a dureza e as propriedades autolubrificantes sejam consistentes e confiáveis em todas as partes do componente.

Compreendendo as Compensações

Velocidade e Volume do Processo

A prensagem a quente a vácuo é tipicamente um processo em batelada, ao contrário dos métodos de sinterização contínua.

Requer tempo para bombear o vácuo, aquecer a câmara, aplicar pressão e resfriar sob condições controladas. Isso geralmente o torna mais lento e menos adequado para produções em massa e de alta velocidade em comparação com a sinterização por esteira convencional.

Complexidade do Equipamento

A exigência de manter um alto vácuo enquanto se aplica toneladas de força mecânica adiciona complexidade.

Esses fornos requerem isolamento robusto, vedações sofisticadas e sistemas de controle avançados para gerenciar a energia e as forças envolvidas. Isso contribui para custos de capital e operacionais mais altos em comparação com fornos atmosféricos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se a prensagem a quente a vácuo é a rota de fabricação correta para o seu material compósito, considere seus requisitos específicos de desempenho.

- Se o seu foco principal é Dureza e Densidade Máximas: Escolha a prensagem a quente a vácuo. A combinação de pressão e vácuo é a única maneira confiável de alcançar densidade próxima da teórica e estruturas sem poros.

- Se o seu foco principal é Pureza do Material: Escolha este método para garantir a remoção completa de filmes de óxido e a prevenção da oxidação em alta temperatura, o que é crucial para ligações de alta qualidade.

- Se o seu foco principal é Produção de Alto Volume e Baixo Custo: Avalie se a sinterização sem pressão pode atender às suas especificações mínimas, pois a prensagem a quente é um processo em batelada mais intensivo em recursos.

Em última análise, para compósitos autolubrificantes de alta dureza, o forno de prensagem a quente a vácuo não é apenas uma opção - é um pré-requisito para alcançar a integridade estrutural necessária para aplicações industriais exigentes.

Tabela Resumo:

| Recurso | Impacto da Prensagem a Quente a Vácuo | Benefício para Compósitos |

|---|---|---|

| Aplicação de Pressão | Pressão uniaxial durante o aquecimento | Elimina vazios e alcança densidade próxima da teórica |

| Ambiente a Vácuo | Remove filmes de óxido e gases nocivos | Previne a oxidação e garante interfaces de ligação puras |

| Controle de Temperatura | Aquecimento preciso (530°C - 800°C) | Suprime o crescimento de grão para uma estrutura mais dura e resistente |

| Microestrutura | Mecanismos de fluxo plástico e fluência | Uniformidade consistente e força mecânica superior |

Eleve o Desempenho do Seu Material com a KINTEK

Desbloqueie todo o potencial dos seus compósitos de alto desempenho com a tecnologia térmica avançada da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alta precisão, adaptados às suas necessidades específicas de laboratório e industriais. Se você está desenvolvendo materiais autolubrificantes de alta dureza ou cerâmicas avançadas, nossos fornos de alta temperatura personalizáveis fornecem a pressão e a pureza que sua pesquisa exige.

Pronto para otimizar seu processo de densificação?

→ Contate Nossos Especialistas Hoje para uma Solução Personalizada

Guia Visual

Referências

- Huifeng Ning, Litian Hu. Modeling and prediction of tribological properties of copper/aluminum-graphite self-lubricating composites using machine learning algorithms. DOI: 10.1007/s40544-023-0847-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de prensagem a quente a vácuo na fabricação de (Ti2AlC + Al2O3)p/TiAl? Alcançar 100% de densificação

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Quais papéis os moldes de grafite de alta pureza e alta resistência desempenham no SPS? Impulsionando a Densificação e a Precisão

- Quais são os diferentes tipos de métodos de aquecimento em fornos de sinterização a quente a vácuo? Compare Resistência vs. Indução

- Como o controle de temperatura a 950°C afeta os compósitos SiC/Cu-Al2O3? Otimize a Sinterização para Alta Resistência

- Quais aplicações a tecnologia de Prensagem a Quente a Vácuo (Vacuum Hot Press) tem na indústria eletrônica e de semicondutores? Desbloqueando a Fabricação de Componentes de Alto Desempenho

- Como funciona a sinterização ativada para materiais cerâmicos? Temperaturas Mais Baixas, Densificação Mais Rápida

- Quais são as variações de tamanho disponíveis para fornos de prensagem a quente? Escolha o tamanho certo para suas necessidades de laboratório ou produção