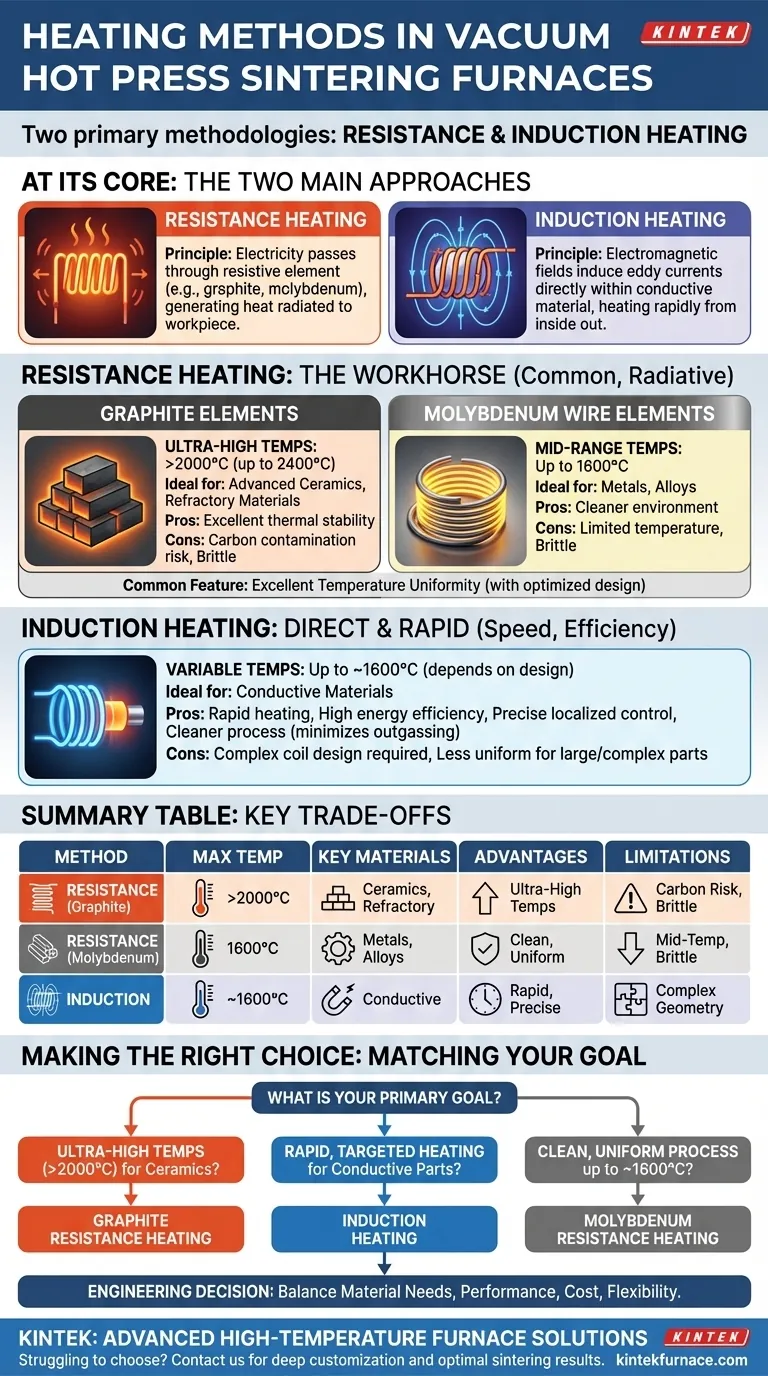

Em sua essência, um forno de sinterização a quente a vácuo utiliza principalmente duas metodologias de aquecimento distintas: aquecimento por resistência e aquecimento por indução. O aquecimento por resistência gera calor passando uma corrente elétrica através de um elemento resistivo, como grafite ou fio de molibdênio, que então irradia calor para a peça de trabalho. O aquecimento por indução usa campos eletromagnéticos para gerar calor direta e rapidamente dentro do próprio material condutor.

A escolha entre os métodos de aquecimento não é sobre qual é universalmente superior, mas qual está estrategicamente alinhado com seu material específico, temperatura de processamento necessária e sensibilidade à contaminação. Compreender essa relação é a chave para o sucesso da sinterização.

Os Métodos de Aquecimento Primários Explicados

O método de aquecimento é o coração do forno, influenciando diretamente o tempo de processamento, a uniformidade da temperatura e as propriedades finais do seu componente. As duas abordagens principais atendem a diferentes necessidades operacionais.

Aquecimento por Resistência: O Método Essencial

O aquecimento por resistência é o método mais comum, baseando-se no princípio simples de passar eletricidade através de um material que resiste ao fluxo, gerando calor. Este calor é então irradiado por toda a câmara do forno.

O material específico usado para o elemento de aquecimento é uma decisão crítica.

Elementos de Grafite

O grafite é a escolha principal para alcançar temperaturas ultra-altas, frequentemente excedendo 2000°C e chegando a 2400°C. Sua excelente estabilidade térmica o torna ideal para a sinterização de cerâmicas avançadas e outros materiais refratários.

Elementos de Fio de Molibdênio

O molibdênio (muitas vezes como fio de molibdênio) é usado para aplicações de temperatura média, tipicamente até 1600°C. Sua principal vantagem é proporcionar um ambiente de aquecimento mais limpo em comparação com o grafite, que pode introduzir carbono.

Aquecimento por Indução: Direto e Rápido

O aquecimento por indução opera em um princípio completamente diferente. Ele usa uma bobina de indução para criar um campo eletromagnético alternado potente ao redor da peça de trabalho.

Este campo induz correntes elétricas (correntes parasitas) diretamente dentro do material condutor, fazendo com que ele aqueça rapidamente de dentro para fora. Isso é frequentemente referido como aquecimento de média frequência nas especificações técnicas.

A principal vantagem aqui é a velocidade e eficiência, pois a energia é transferida diretamente para a peça em vez de aquecer toda a câmara do forno primeiro.

Combinando o Método com Suas Necessidades Operacionais

A seleção do sistema de aquecimento correto requer o equilíbrio de três fatores-chave: a temperatura alvo, o material a ser processado e a necessidade de controle do processo.

Temperatura de Sinterização Necessária

O fator mais importante é a sua temperatura máxima exigida. Isso irá imediatamente restringir suas opções.

- Temperaturas Ultra-Altas (>1800°C): O aquecimento por resistência de grafite é efetivamente a única escolha para processos que exigem temperaturas na faixa de 2000-2400°C.

- Temperaturas Médias a Altas (até 1600°C): O aquecimento por resistência de molibdênio oferece um ambiente limpo e estável para uma ampla gama de materiais.

- Aquecimento Variável e Rápido: O aquecimento por indução se destaca onde a velocidade é crítica, embora seu limite de temperatura dependa do design da bobina e da peça de trabalho.

Propriedades do Material e Contaminação

A atmosfera do forno e os elementos de aquecimento podem interagir com o seu material.

Os elementos de grafite podem introduzir carbono na atmosfera do forno, o que pode ser indesejável para certas ligas, mas pode ser benéfico para outras (como carbonetos).

O aquecimento por indução aquece apenas a parte condutora, minimizando a desgaseificação do isolamento do forno e oferecendo um processo mais limpo, desde que a própria peça de trabalho seja condutiva.

Uniformidade e Controle do Aquecimento

Alcançar uma temperatura uniforme é fundamental para a densificação consistente e para evitar tensões internas.

Os fornos de resistência com distribuição otimizada de elementos e isolamento robusto (muitas vezes feito de feltro de grafite) são projetados para fornecer excelente uniformidade de temperatura em um grande volume.

O aquecimento por indução oferece controle altamente localizado e preciso, o que é ideal para geometrias específicas, mas pode representar um desafio para alcançar uniformidade em peças grandes ou de formas complexas sem um design cuidadoso da bobina.

Compreendendo as Desvantagens

Cada método possui limitações inerentes que você deve considerar para operação e manutenção a longo prazo.

Aquecimento por Resistência: Vida Útil e Fragilidade

Os elementos de aquecimento são consumíveis. Tanto os elementos de grafite quanto os de molibdênio têm uma vida útil finita e tornam-se quebradiços com o tempo, exigindo substituição periódica. Isso deve ser considerado em seus custos operacionais e cronograma de manutenção.

Aquecimento por Indução: Complexidade e Especificidade

A principal desvantagem da velocidade do aquecimento por indução é sua complexidade. A bobina de indução deve ser frequentemente projetada e ajustada para uma geometria de peça específica para garantir um aquecimento eficiente e uniforme. Isso a torna menos flexível para processar uma ampla variedade de peças diferentes em comparação com um forno de resistência.

O Risco de Contaminação por Carbono

Ao usar elementos de resistência de grafite, você deve sempre considerar o ambiente rico em carbono. Este é um ponto crítico de falha para processar materiais sensíveis ao oxigênio ou ligas onde a absorção de carbono seria prejudicial às suas propriedades finais.

Fazendo a Escolha Certa para o Seu Objetivo

O principal direcionador da sua aplicação ditará a melhor tecnologia de aquecimento.

- Se o seu foco principal é atingir temperaturas ultra-altas (>2000°C) para cerâmicas ou metais refratários: O aquecimento por resistência de grafite é a escolha necessária e mais eficaz.

- Se o seu foco principal é o aquecimento rápido e direcionado de peças condutoras com alto controle de processo: O aquecimento por indução oferece velocidade e eficiência energética incomparáveis.

- Se o seu foco principal é um processo limpo e uniforme para metais e ligas até ~1600°C: O aquecimento por resistência de molibdênio oferece um excelente equilíbrio entre desempenho e pureza.

Em última análise, a escolha do método de aquecimento correto é uma decisão de engenharia que equilibra as necessidades do seu material com o desempenho, custo e flexibilidade da tecnologia.

Tabela Resumo:

| Método de Aquecimento | Temperatura Máxima | Principais Materiais | Principais Vantagens | Principais Limitações |

|---|---|---|---|---|

| Resistência (Grafite) | Até 2400°C | Cerâmicas avançadas, materiais refratários | Temperaturas ultra-altas, excelente estabilidade térmica | Risco de contaminação por carbono, elementos frágeis |

| Resistência (Molibdênio) | Até 1600°C | Metais, ligas | Ambiente limpo, boa uniformidade de temperatura | Limitado a temperaturas médias, elementos frágeis |

| Indução | Variável, até ~1600°C | Materiais condutores | Aquecimento rápido, alta eficiência, controle preciso | Requer geometria de peça específica, menos uniforme para peças grandes |

Com dificuldade para escolher o método de aquecimento certo para o seu forno de sinterização a quente a vácuo? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja você processando cerâmicas, metais ou outros materiais, podemos ajudá-lo a alcançar resultados ótimos de sinterização. Entre em contato conosco hoje para discutir seu projeto e descobrir como nossa experiência pode aumentar a eficiência e o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio