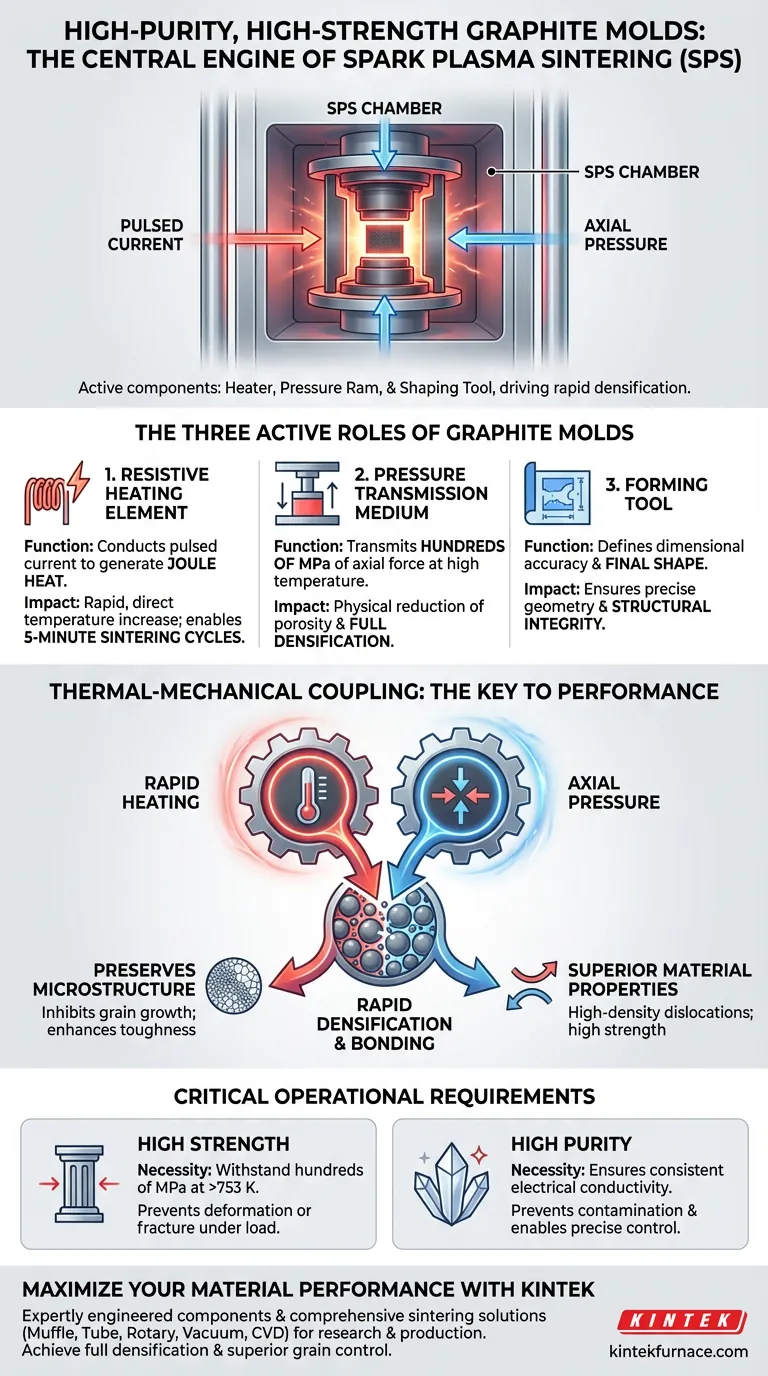

Os moldes de grafite de alta pureza e alta resistência atuam como o motor central do processo de Sinterização por Plasma de Faísca (SPS), funcionando simultaneamente como elemento de aquecimento, êmbolo de pressão e ferramenta de moldagem. Em vez de simplesmente conter o pó, esses moldes convertem ativamente energia elétrica em calor e transmitem imensa força física para impulsionar a densificação rápida.

Ponto Principal O valor único desses moldes de grafite reside em sua capacidade de facilitar o "acoplamento termo-mecânico". Ao atuar como aquecedor resistivo e transmissor de pressão de alta resistência, eles permitem a densificação completa de materiais compósitos em minutos, enquanto suprimem efetivamente o crescimento de grãos.

As Três Funções Ativas dos Moldes de Grafite

No processo SPS, o molde é um componente ativo do circuito elétrico e mecânico da máquina.

1. O Elemento de Aquecimento Resistivo

A referência principal destaca que os moldes de grafite possuem excelente condutividade elétrica. Eles atuam diretamente como elementos de aquecimento resistivo dentro do sistema.

Quando milhares de amperes de corrente pulsada passam pelo molde, ele converte eficientemente essa energia elétrica em energia térmica. Essa geração de calor Joule permite aumentos rápidos e diretos de temperatura, ao contrário da sinterização convencional que depende de elementos de aquecimento externos.

2. O Meio de Transmissão de Pressão

O grafite de alta resistência é essencial porque deve manter sua integridade mecânica em temperaturas extremamente altas.

Os moldes funcionam como um meio de transmissão, transferindo com precisão centenas de megapascals de pressão axial para a amostra. Isso força as partículas do pó umas contra as outras, reduzindo fisicamente a porosidade mesmo antes que as temperaturas de sinterização completas sejam atingidas.

3. A Ferramenta de Conformação

Conforme observado nos dados suplementares, o molde de grafite serve como o recipiente de contenção física.

Ele define a precisão dimensional e a forma final da amostra. Isso garante que o pó solto seja consolidado em uma forma geométrica precisa durante o ciclo de sinterização.

O Fenômeno do Acoplamento Termo-Mecânico

A "necessidade profunda" no SPS é alcançar a densidade completa sem degradar a microestrutura do material. Os moldes de grafite tornam isso possível através de uma base física específica.

Alcançando a Densificação Rápida

A combinação de aquecimento interno e pressão axial cria o acoplamento termo-mecânico.

Esse acoplamento impulsiona materiais como TiB2-SiC-Ti3SiC2 a alcançar a densificação completa em um período muito curto. A aplicação simultânea de calor e força acelera a ligação entre as partículas muito mais rápido do que apenas o calor.

Preservando a Microestrutura

A velocidade desse processo é crítica para o desempenho do material.

Como os moldes de grafite permitem altas taxas de aquecimento e curtos tempos de sinterização (geralmente dentro de 5 minutos), o processo efetivamente inibe o crescimento de grãos. Essa supressão do espessamento de grãos preserva finas fases de nano-precipitados, o que melhora significativamente a tenacidade à fratura e a resistência à flexão.

Requisitos Operacionais Críticos

Embora o grafite seja o material de escolha, os graus padrão são insuficientes para aplicações SPS.

A Necessidade de Alta Resistência

O processo exige que o molde suporte pressões axiais de até centenas de megapascals em temperaturas de sinterização (por exemplo, 753 K ou superior).

Se o grafite não tiver resistência mecânica a altas temperaturas, o molde deformará ou fraturará sob a carga, comprometendo a transmissão de pressão necessária para deslocamentos de alta densidade.

A Necessidade de Alta Pureza

Impurezas no grafite podem alterar a resistência elétrica e contaminar o material compósito.

Alta pureza garante condutividade consistente para aquecimento Joule estável. Essa consistência é vital para manter o controle preciso de temperatura necessário para inibir o crescimento de grãos, garantindo ao mesmo tempo a densidade completa.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o papel dos moldes de grafite em sua aplicação SPS específica, considere os seguintes princípios baseados em resultados:

- Se o seu foco principal for Velocidade e Eficiência: Capitalize a alta condutividade do molde para maximizar a taxa de aquecimento, permitindo ciclos de sinterização de até 5 minutos.

- Se o seu foco principal for Desempenho Mecânico: confie na resistência a altas temperaturas do molde para aplicar pressão axial máxima (centenas de MPa), o que melhora a tenacidade à fratura e a resistência à flexão.

- Se o seu foco principal for Integridade Microestrutural: utilize as capacidades de aquecimento rápido do molde para suprimir o espessamento de grãos, mantendo finas estruturas de grãos e deslocamentos de alta densidade.

Em última análise, o molde de grafite é a interface crítica que transforma eletricidade bruta e pressão em um material compósito totalmente densificado e de alto desempenho.

Tabela Resumo:

| Função | Função Principal | Impacto no Material Compósito |

|---|---|---|

| Elemento de Aquecimento | Conduz corrente pulsada para gerar calor Joule | Aquecimento rápido e direto; permite ciclos de 5 minutos |

| Meio de Pressão | Transmite centenas de megapascals de força axial | Redução física da porosidade e densificação completa |

| Ferramenta de Conformação | Define a precisão dimensional e a forma do vaso | Garante geometria precisa e integridade estrutural |

| Controle de Microestrutura | Facilita o acoplamento termo-mecânico | Inibe o crescimento de grãos; melhora a tenacidade à fratura |

Maximize o Desempenho do Seu Material com a KINTEK

A Sinterização por Plasma de Faísca de alto desempenho requer mais do que apenas um forno; requer a precisão de componentes projetados por especialistas. Apoiada por P&D líder do setor e fabricação avançada, a KINTEK fornece moldes de grafite de alta pureza e alta resistência e soluções completas de sinterização — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis às suas necessidades específicas de pesquisa ou produção.

Pronto para alcançar densificação completa e controle de grãos superior? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Referências

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Quais são as vantagens técnicas dos sistemas de Sinterização por Plasma de Faísca (SPS)? Densificação mais rápida e Resistência Superior

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica

- Como o sistema de pressurização em um forno de prensagem a quente a vácuo supera os problemas de interface de AMC? Alcançar a densidade máxima

- Quais vantagens técnicas um sistema de Sinterização por Plasma de Faísca (SPS) oferece para cerâmicas de TiB2? Desbloqueie Resistência Superior

- Como a prensagem a quente (Hot Pressing) se compara à prensagem isostática a quente (HIP)? Escolha o Processo Certo para os Seus Materiais

- Em que indústrias a prensa a vácuo é comumente usada? Essencial para Aeroespacial, Médica e Eletrônica

- Quais são as classificações dos fornos de sinterização por prensagem a quente com base no ambiente de uso? Explore os Tipos para Processamento Otimizado de Materiais

- Como a temperatura, a pressão e o tempo de permanência afetam a densidade do produto prensado a quente? Otimize seu processo para máxima eficiência