A Sinterização por Plasma de Faísca (SPS) supera fundamentalmente a prensagem a quente tradicional ao utilizar correntes elétricas pulsadas diretas para gerar calor internamente, em vez de depender de elementos de aquecimento externos. Para cerâmicas à base de TiB2, essa mudança técnica permite uma densificação rápida que preserva a microestrutura do material, resultando em propriedades mecânicas superiores que os métodos tradicionais de equilíbrio térmico lutam para alcançar.

A Ideia Central A vantagem definidora do SPS não é apenas a velocidade, mas a preservação da microestrutura. Ao combinar pulsos de alta corrente com pressão sincronizada, o SPS cria um compósito de TiB2 totalmente denso antes que os grãos tenham tempo de crescer, maximizando simultaneamente a dureza e a tenacidade à fratura.

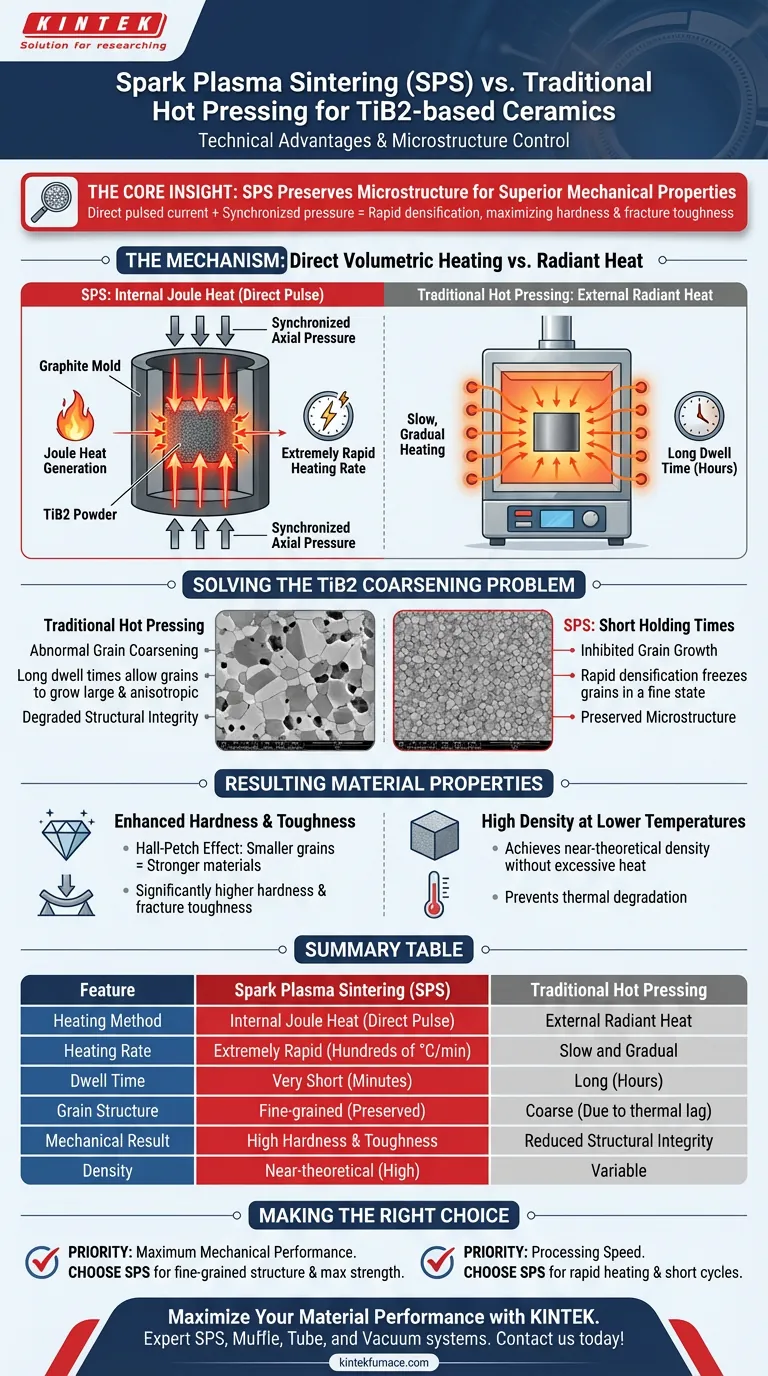

O Mecanismo: Aquecimento Volumétrico Direto

O principal diferencial técnico de um sistema SPS é como a energia térmica é aplicada ao pó cerâmico.

Corrente Pulsada vs. Calor Radiante

A prensagem a quente tradicional depende da transferência de calor radiante de elementos externos, que é um processo lento que aquece a amostra de fora para dentro. Em contraste, o SPS gera calor Joule passando pulsos de alta corrente diretamente através do molde de grafite e da própria amostra.

Pressurização Simultânea

Ao gerar esse calor interno, o sistema aplica pressão axial sincronizada. Essa combinação permite que o material seja sinterizado de forma rápida e uniforme, contornando o atraso térmico inerente aos fornos convencionais.

Resolvendo o Problema do Crescimento de Grãos do TiB2

As cerâmicas de Diboreto de Titânio (TiB2) são propensas a um defeito específico durante o processamento: "crescimento anormal de grãos".

Inibindo o Crescimento de Grãos

Em altas temperaturas, os grãos de TiB2 tendem naturalmente a crescer e se tornar anisotrópicos (desiguais em direção). Na prensagem a quente tradicional, os longos tempos de permanência necessários para o calor penetrar na amostra dão aos grãos tempo suficiente para crescer. Esse crescimento degrada a integridade estrutural do material.

A Vantagem de Tempos de Permanência Curtos

Como o SPS atinge taxas de aquecimento extremamente altas, o tempo de permanência (tempo de espera) em altas temperaturas é significativamente reduzido. O processo completa a fase de densificação tão rapidamente que os grãos de TiB2 são efetivamente "congelados" em um estado fino. Eles simplesmente não têm tempo para sofrer crescimento descontrolado.

Propriedades do Material Resultantes

O resultado direto da inibição do crescimento de grãos é uma melhoria mensurável no desempenho físico da cerâmica final.

Dureza e Tenacidade Aprimoradas

As propriedades mecânicas em cerâmicas são frequentemente governadas pela relação Hall-Petch: grãos menores geralmente produzem materiais mais fortes. Ao manter uma microestrutura de grãos finos, o TiB2 produzido por SPS exibe dureza e tenacidade à fratura significativamente maiores em comparação com equivalentes prensados a quente.

Alta Densidade em Temperaturas Mais Baixas

O SPS permite que compósitos de TiB2 atinjam alta densidade relativa (densidade próxima da teórica) sem exigir as cargas térmicas excessivas frequentemente necessárias em fornos tradicionais. Essa eficiência evita a degradação térmica, garantindo um produto final sólido e não poroso.

Entendendo as Compensações

Embora o SPS ofereça propriedades de material superiores para TiB2, ele introduz restrições operacionais específicas em comparação com métodos tradicionais.

A Necessidade de Precisão

A vantagem do SPS depende inteiramente do controle cinético do processo. Como as taxas de aquecimento são muito rápidas (muitas vezes centenas de graus por minuto), a margem de erro é pequena. Estender o tempo de permanência, mesmo que ligeiramente além do ponto ideal, pode anular os benefícios, permitindo o próprio crescimento de grãos que o sistema foi projetado para prevenir.

Requisitos de Condutividade

A geração de calor Joule requer que a corrente flua através do molde e/ou da amostra. Isso cria uma dependência da condutividade elétrica da ferramenta (tipicamente grafite) e influencia como a própria amostra é aquecida, distinto do ambiente puramente térmico de uma prensa a quente.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir entre SPS e prensagem a quente depende se sua prioridade é a perfeição microestrutural ou o processamento convencional.

- Se seu foco principal é o Desempenho Mecânico Máximo: Escolha SPS para obter uma microestrutura de grãos finos que maximiza tanto a dureza quanto a tenacidade à fratura.

- Se seu foco principal é a Velocidade de Processamento: Escolha SPS para utilizar taxas de aquecimento rápidas e tempos de permanência curtos, reduzindo significativamente o ciclo de produção geral.

O SPS é a escolha definitiva quando a aplicação exige uma cerâmica de TiB2 que retenha a resistência mecânica de grãos finos sem sacrificar a densidade.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Prensagem a Quente Tradicional |

|---|---|---|

| Método de Aquecimento | Calor Joule Interno (Pulso Direto) | Calor Radiante Externo |

| Taxa de Aquecimento | Extremamente Rápida (Centenas de °C/min) | Lenta e Gradual |

| Tempo de Permanência | Muito Curto (Minutos) | Longo (Horas) |

| Estrutura de Grãos | Grãos finos (Preservados) | Grãos grossos (Devido ao atraso térmico) |

| Resultado Mecânico | Alta Dureza e Tenacidade | Integridade Estrutural Reduzida |

| Densidade | Próxima da teórica (Alta) | Variável |

Maximize o Desempenho do Seu Material com a KINTEK

Não deixe que o crescimento de grãos comprometa sua pesquisa em cerâmica. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta SPS, Muffle, Tubo e Vácuo projetados para lhe dar controle cinético preciso sobre seu processo de sinterização. Se você precisa de uma configuração padrão ou de uma solução personalizável para compósitos exclusivos à base de TiB2, nossos fornos de alta temperatura de laboratório oferecem o aquecimento uniforme e a densificação rápida que seu projeto exige.

Pronto para alcançar propriedades de material superiores? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sinterização perfeita para o seu laboratório!

Guia Visual

Referências

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Qual o papel de um forno de sinterização por prensagem a quente na produção de Cf-UHTC? Alcance a Densidade Máxima em Compósitos Refratários

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na sua temperatura de operação? Um guia para faixas de temperatura baixa, média e alta

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como os fornos de prensagem a quente estão envolvidos na fabricação de semicondutores? Essenciais para a ligação de wafers em ICs 3D

- Quais são as principais vantagens da sinterização por prensagem a quente a alto vácuo para cerâmicas de Al2O3/TiC? Alcançar densidade próxima da teórica

- Quais são os benefícios de uma máquina de prensa térmica? Obtenha resultados profissionais e duradouros