Na fabricação de semicondutores, o papel principal de um forno de prensagem a quente é a ligação de wafers (wafer bonding). Este processo especializado utiliza uma combinação de calor precisamente controlado e pressão mecânica para fundir dois ou mais wafers de semicondutor, criando um único dispositivo multicamadas. Esta técnica é fundamental para a produção de circuitos integrados 3D avançados e sistemas microeletromecânicos (MEMS) complexos.

O princípio central a entender é que diferentes fornos são ferramentas construídas com um propósito específico para diferentes tarefas a nível atômico. Enquanto um forno de prensagem a quente aplica pressão física de forma exclusiva para a ligação, outros fornos são projetados para depositar filmes (CVD), purificar materiais (vácuo) ou modificar estruturas cristalinas (atmosfera).

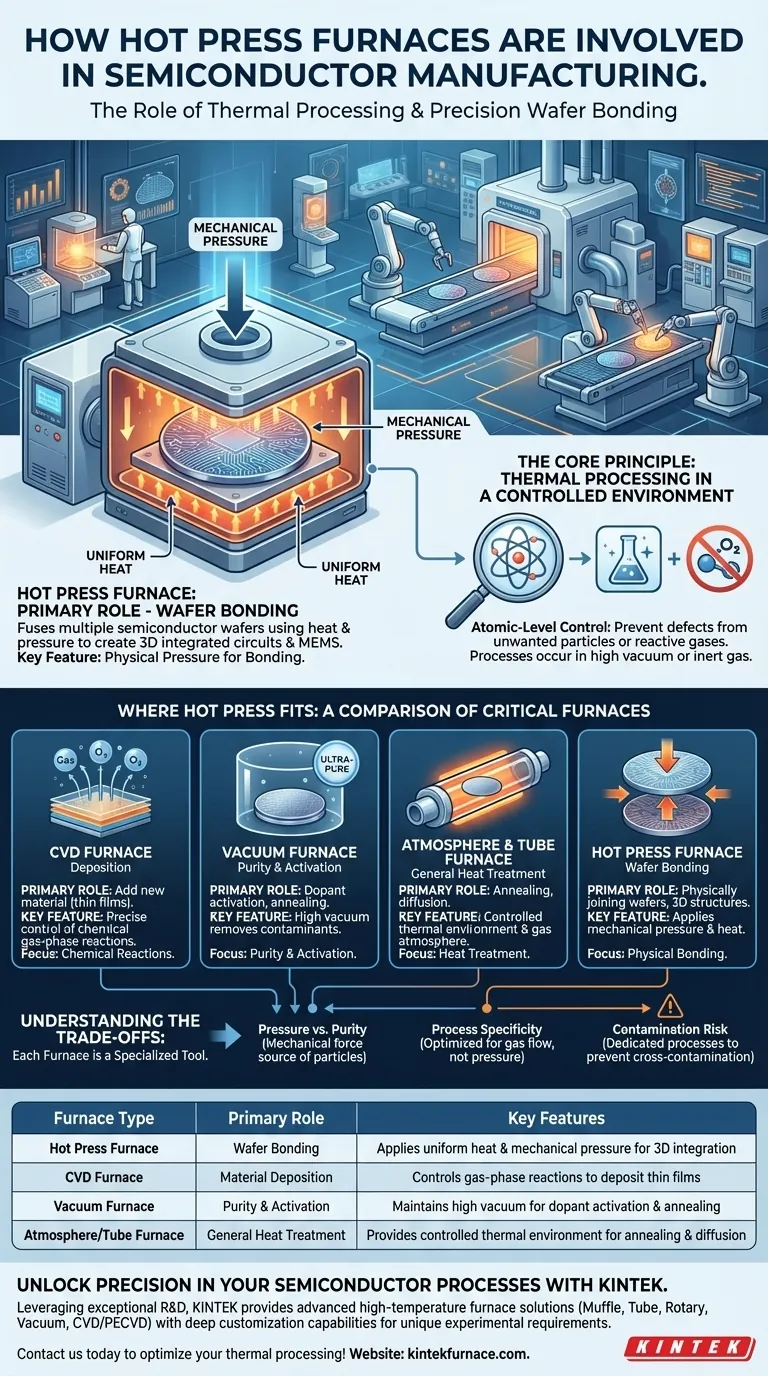

O Princípio Central: Processamento Térmico em um Ambiente Controlado

Na fabricação de semicondutores, um "forno" é muito mais do que um simples forno de cozinha. É um instrumento altamente sofisticado para aplicar energia térmica dentro de um ambiente meticulosamente controlado.

Por que o Controle é Tudo

O objetivo é manipular as propriedades dos wafers de silício a nível atômico. Quaisquer partículas indesejadas ou gases reativos, como o oxigênio, podem introduzir defeitos que destroem o chip final.

Portanto, esses processos ocorrem em vácuo elevado ou são preenchidos com gases inertes específicos. Isso garante que as únicas alterações que ocorrem no wafer sejam aquelas pretendidas pelos engenheiros de processo.

O Papel Específico do Forno de Prensagem a Quente

Embora existam muitos processos de forno, o de prensagem a quente é definido pelo seu uso de força mecânica além do calor.

O que é Ligação de Wafers (Wafer Bonding)?

Pense na ligação de wafers como a construção de um edifício de vários andares em escala microscópica. Em vez de fabricar todos os componentes em uma única superfície plana, os engenheiros podem construir e otimizar wafers separados e, em seguida, empilhá-los e ligá-los. Esta "integração 3D" permite dispositivos eletrônicos mais complexos, potentes e menores.

Como uma Prensa a Quente Possibilita a Ligação

Um forno de prensagem a quente aplica calor uniforme e pressão mecânica significativa em toda a superfície dos wafers. Essa combinação faz com que os átomos nas superfícies dos wafers se liguem, fundindo-os em um único bloco monolítico de silício sem derreter ou criar defeitos. A pressão é o ingrediente chave que distingue este forno de outros tipos.

Onde a Prensa a Quente se Encaixa: Uma Comparação com Outros Fornos

Para entender o papel de uma prensa a quente, é essencial compará-la com outros fornos críticos usados em uma planta de fabricação.

Para Deposição: Fornos de Deposição Química de Vapor (CVD)

Os fornos CVD são projetados para adicionar novo material. Eles introduzem gases cuidadosamente escolhidos que reagem e depositam filmes extremamente finos — como camadas condutoras ou isolantes — na superfície do wafer. O foco aqui é controlar as reações químicas, não aplicar pressão física.

Para Pureza e Ativação: Fornos a Vácuo

Fornos a vácuo se destacam na criação de um ambiente ultrapuro. Ao remover virtualmente todo o ar e contaminantes, eles são perfeitos para tarefas sensíveis como a ativação de dopantes (impurezas adicionadas intencionalmente ao silício) ou o recozimento (annealing) de filmes finos sem o risco de oxidação. Sua principal característica é a qualidade do vácuo.

Para Tratamento Térmico Geral: Fornos de Atmosfera e Tubo

Estes fornos são os pilares para o processamento térmico geral. Eles são usados para recozimento (annealing), um processo que aquece e resfria um wafer para aliviar o estresse interno na rede cristalina do silício, e difusão, que incentiva os dopantes a se espalharem uniformemente por uma região do wafer. Sua função é definida pela manutenção de uma temperatura e atmosfera de gás específicas ao longo do tempo.

Entendendo os Compromissos

Cada forno é um equipamento altamente especializado, e usar o incorreto levaria a uma falha catastrófica.

Pressão vs. Pureza

Uma prensa a quente é otimizada para fornecer força mecânica uniformemente, mas os componentes necessários para aplicar essa pressão podem ser uma fonte potencial de partículas se não forem projetados perfeitamente. Em contraste, um forno CVD é otimizado para dinâmicas de fluxo de gás imaculadas e prevenção de qualquer geração de partículas.

Especificidade do Processo

O projeto de um forno para depositar novas camadas (CVD) é fundamentalmente diferente daquele construído simplesmente para aquecer um wafer (recozimento) ou pressionar dois wafers juntos (ligação). Cada tarefa exige uma configuração de hardware única para controlar temperatura, química do gás e pressão com a precisão necessária.

Risco de Contaminação

A contaminação cruzada é um dos maiores riscos na fabricação de semicondutores. Por essa razão, os fornos são dedicados a processos específicos. Você nunca usaria um forno que lida com deposição de metal para uma etapa posterior de recozimento de alta pureza, pois flocos de metal microscópicos poderiam contaminar e arruinar os wafers.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo térmico é ditada inteiramente pela transformação física ou química desejada.

- Se o seu foco principal é unir fisicamente wafers para criar estruturas 3D: Um forno de prensagem a quente é a única ferramenta que pode aplicar o calor uniforme e a pressão mecânica necessários.

- Se o seu foco principal é depositar novas camadas finas de material sobre um wafer: Um forno de Deposição Química de Vapor (CVD) é necessário por seu controle preciso sobre as reações químicas em fase gasosa.

- Se o seu foco principal é ativar dopantes ou tratar uma superfície em um ambiente ultrapuro e livre de oxigênio: Um forno a vácuo elevado é essencial para prevenir contaminação e reações colaterais indesejadas.

- Se o seu foco principal é modificar as propriedades cristalinas de um wafer através de recozimento geral ou difusão: Um forno de atmosfera ou tubo fornece o ambiente térmico controlado necessário para essas mudanças de material em massa.

Em última análise, entender que cada forno é uma ferramenta construída com um propósito específico para uma tarefa atômica específica é a chave para desmistificar o complexo mundo da fabricação de semicondutores.

Tabela de Resumo:

| Tipo de Forno | Papel Principal | Características Principais |

|---|---|---|

| Forno de Prensagem a Quente | Ligação de Wafers | Aplica calor uniforme e pressão mecânica para integração 3D |

| Forno CVD | Deposição de Material | Controla reações em fase gasosa para depositar filmes finos |

| Forno a Vácuo | Pureza e Ativação | Mantém vácuo elevado para ativação de dopantes e recozimento |

| Forno de Atmosfera/Tubo | Tratamento Térmico Geral | Fornece ambiente térmico controlado para recozimento e difusão |

Desbloqueie a Precisão em Seus Processos de Semicondutores com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se o seu foco é a ligação de wafers, deposição ou controle de pureza, nossos fornos personalizados oferecem desempenho confiável e eficiência aprimorada para suas necessidades de fabricação de semicondutores.

Contate-nos hoje para discutir como a KINTEK pode otimizar seu processamento térmico e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais