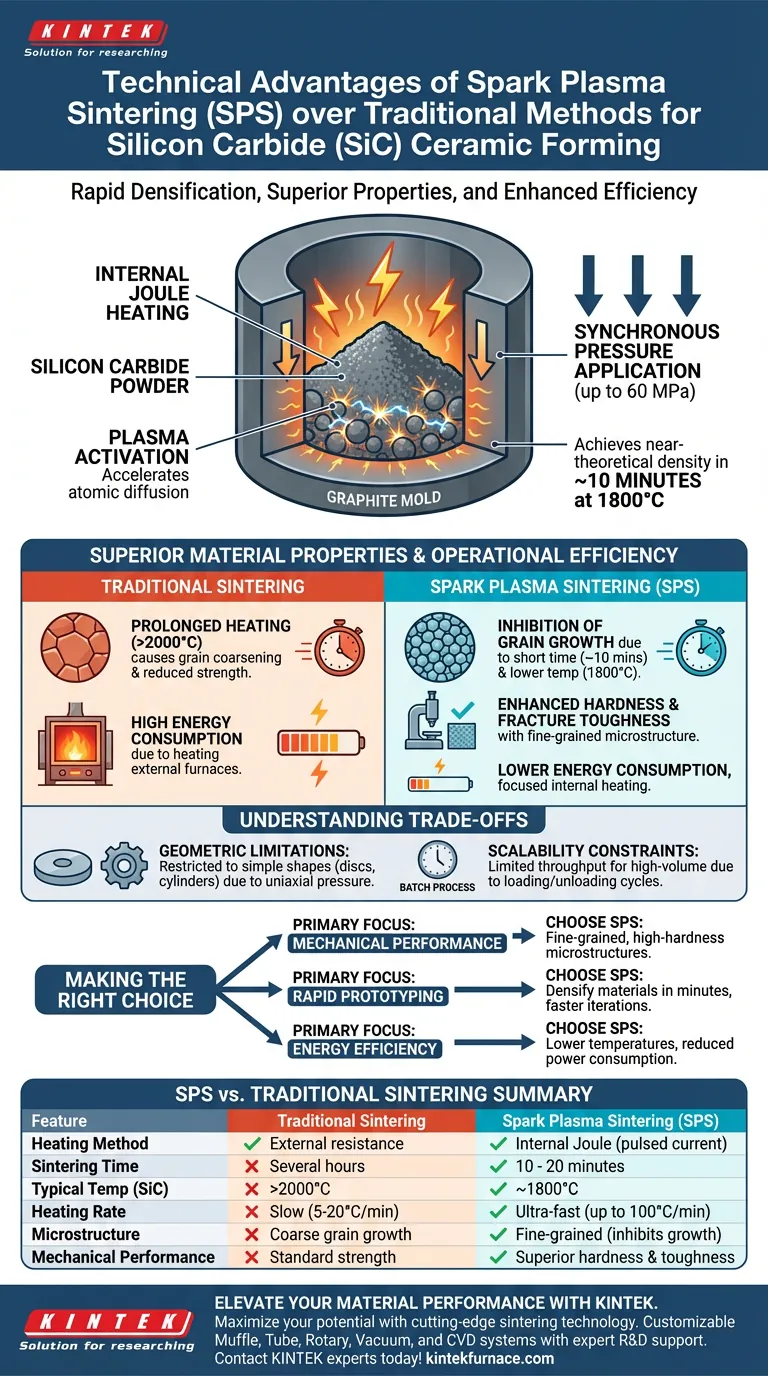

Os sistemas de Sinterização por Plasma de Faísca (SPS) superam fundamentalmente os métodos tradicionais de formação de carboneto de silício, utilizando corrente elétrica pulsada combinada com pressão axial simultânea. Este mecanismo de aquecimento interno permite que o carboneto de silício atinja a densificação completa a 1800°C em apenas 10 minutos, um prazo inatingível por fornos de resistência convencionais.

Ponto Principal A sinterização tradicional geralmente requer aquecimento prolongado, o que leva ao crescimento dos grãos e à redução da resistência mecânica. O SPS resolve isso gerando calor diretamente dentro do molde e do material, alcançando densidade próxima da teórica em minutos, enquanto preserva uma microestrutura de grãos finos e alta resistência.

O Mecanismo de Densificação Rápida

Aquecimento Joule Interno

Ao contrário dos métodos tradicionais que dependem de elementos de aquecimento externos, o SPS gera calor internamente através do aquecimento Joule.

A corrente elétrica pulsada é passada diretamente através do molde de grafite e do pó de carboneto de silício. Isso resulta em taxas de aquecimento extremamente altas, muitas vezes atingindo 100°C por minuto.

Ativação por Plasma

A corrente pulsada faz mais do que apenas aquecer; ela cria um efeito de ativação por plasma entre as partículas do pó.

Isso acelera a difusão atômica e promove a difusão nas fronteiras de grão, permitindo a consolidação rápida do material.

Aplicação Síncrona de Pressão

Os sistemas SPS aplicam pressão axial substancial, tipicamente até 60 MPa, simultaneamente com o ciclo de aquecimento.

Essa força mecânica auxilia fisicamente no rearranjo das partículas, reduzindo ainda mais a temperatura e o tempo necessários para fechar os poros e atingir a densidade total.

Propriedades Superiores do Material

Inibição do Crescimento de Grãos

Um dos desafios críticos na sinterização de carboneto de silício é o controle do tamanho do grão; a exposição prolongada a altas temperaturas geralmente causa o aumento (crescimento) dos grãos, o que enfraquece o material.

Como o SPS completa o processo de sinterização em um tempo de retenção muito curto (geralmente em torno de 10 minutos), ele inibe efetivamente o crescimento anormal de grãos.

Dureza e Resistência Aprimoradas

O resultado deste processo rápido e a baixa temperatura é uma cerâmica a granel com uma microestrutura de grãos finos.

Esse refinamento estrutural se traduz diretamente em propriedades físicas superiores, especificamente maior dureza e tenacidade à fratura em comparação com o carboneto de silício sinterizado sem pressão.

Eficiência Operacional

Temperaturas de Processamento Mais Baixas

A sinterização tradicional de carboneto de silício geralmente requer temperaturas acima de 2000°C.

O SPS atinge a densificação completa em temperaturas significativamente mais baixas, especificamente em torno de 1800°C para carboneto de silício.

Consumo de Energia

A combinação de tempo de processamento reduzido e temperaturas de operação mais baixas resulta em um consumo de energia significativamente reduzido.

Ao eliminar a necessidade de aquecer uma grande câmara de forno externa, a energia é direcionada apenas para onde é necessária: o molde e a amostra.

Compreendendo as Compensações

Limitações Geométricas

O processo SPS depende da aplicação de pressão uniaxial através de moldes de grafite.

Essa configuração geralmente restringe a geometria da peça final a formas simples como discos, cilindros ou placas. A criação de componentes complexos e de forma final (net-shape) geralmente requer usinagem pós-processamento significativa ou não é viável em comparação com o vazamento em molde (slip casting) ou moldagem por injeção.

Restrições de Escalabilidade

O SPS é primariamente um processo em batelada.

Embora o tempo de ciclo seja curto (minutos versus horas), a necessidade de carregar e descarregar matrizes de grafite para cada ciclo individual pode limitar a produção para produção em massa de alto volume em comparação com fornos de sinterização contínua.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está avaliando a integração da Sinterização por Plasma de Faísca em sua linha de produção, considere seus objetivos finais específicos:

- Se o seu foco principal é o desempenho mecânico: Escolha o SPS por sua capacidade de produzir microestruturas de grãos finos e alta dureza que são difíceis de alcançar com a sinterização sem pressão.

- Se o seu foco principal é a prototipagem rápida: Escolha o SPS por sua capacidade de densificar materiais em minutos em vez de horas, permitindo ciclos de iteração mais rápidos.

- Se o seu foco principal é a eficiência energética: Escolha o SPS para utilizar temperaturas de sinterização mais baixas (1800°C) e reduzir o consumo geral de energia.

O SPS converte o processo de sinterização de um teste de resistência térmica em uma operação eletromecânica precisa e rápida.

Tabela Resumo:

| Característica | Sinterização Tradicional | Sinterização por Plasma de Faísca (SPS) |

|---|---|---|

| Método de Aquecimento | Aquecimento por resistência externa | Aquecimento Joule interno (corrente pulsada) |

| Tempo de Sinterização | Várias horas | 10 - 20 minutos |

| Temp. Típica (SiC) | >2000°C | ~1800°C |

| Taxa de Aquecimento | Lenta (5-20°C/min) | Ultra-rápida (até 100°C/min) |

| Microestrutura | Crescimento de grãos grosseiros | Grãos finos (inibe o crescimento) |

| Desempenho Mecânico | Resistência/dureza padrão | Dureza e tenacidade superiores |

Eleve o Desempenho do Seu Material com a KINTEK

Maximize o potencial do seu laboratório com tecnologia de sinterização de ponta. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, juntamente com soluções de sinterização especializadas adaptadas às suas necessidades exclusivas de pesquisa e produção.

Por que fazer parceria com a KINTEK?

- Sistemas Personalizáveis: Fornos projetados com precisão para seus requisitos específicos de material.

- Suporte Especializado: Profundo conhecimento técnico para ajudá-lo a otimizar a densificação e a microestrutura.

- Eficiência: Reduza sua pegada energética enquanto obtém resultados mecânicos superiores.

Pronto para transformar seu processo de formação de cerâmica? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório!

Guia Visual

Referências

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual papel uma prensa hidráulica de laboratório desempenha na formação de pó BCZT? Obtenha compactos verdes precisos de 10 mm

- Quais são as vantagens de propriedade mecânica das HEAs AlxCoCrFeNi via VHPS em comparação com a fusão por arco? Desbloqueie dureza superior

- Quais são as aplicações comuns dos fornos de prensa quente? Descubra soluções para materiais de alta densidade

- Como as fornalhas de sinterização por prensagem a quente a vácuo são classificadas com base em seu ambiente de serviço? Otimize seu Processamento de Materiais

- Como um forno de prensa quente a vácuo beneficia os experimentos de sinterização? Obtenha Densidade e Pureza Superior do Material

- Como um sistema de prensagem a quente (HP) atinge a densificação completa? Atingir 100% de Densidade em Ligas Ti-5Al-4W-2Fe

- O que é uma prensa a vácuo e por que é importante na manufatura moderna? Desbloqueie Ligações e Precisão Impecáveis

- Quais são as principais aplicações dos fornos de prensagem a quente a vácuo? Obtenha Densidade e Pureza de Material Superiores