Em essência, um forno de prensa quente a vácuo oferece um nível incomparável de controle sobre as três variáveis mais críticas na sinterização: temperatura, atmosfera e pressão. Essa combinação permite a criação de materiais densos, puros e estruturalmente superiores que muitas vezes são impossíveis de serem alcançados com fornos atmosféricos convencionais. Ele resolve os problemas fundamentais de oxidação, porosidade e resultados inconsistentes que afetam muitos experimentos com materiais avançados.

O principal desafio na sinterização é fundir partículas de pó em uma massa sólida sem defeitos. Um forno de prensa quente a vácuo aborda isso diretamente usando um vácuo limpo para evitar contaminação enquanto simultaneamente aplica pressão mecânica para forçar fisicamente o material a um estado denso.

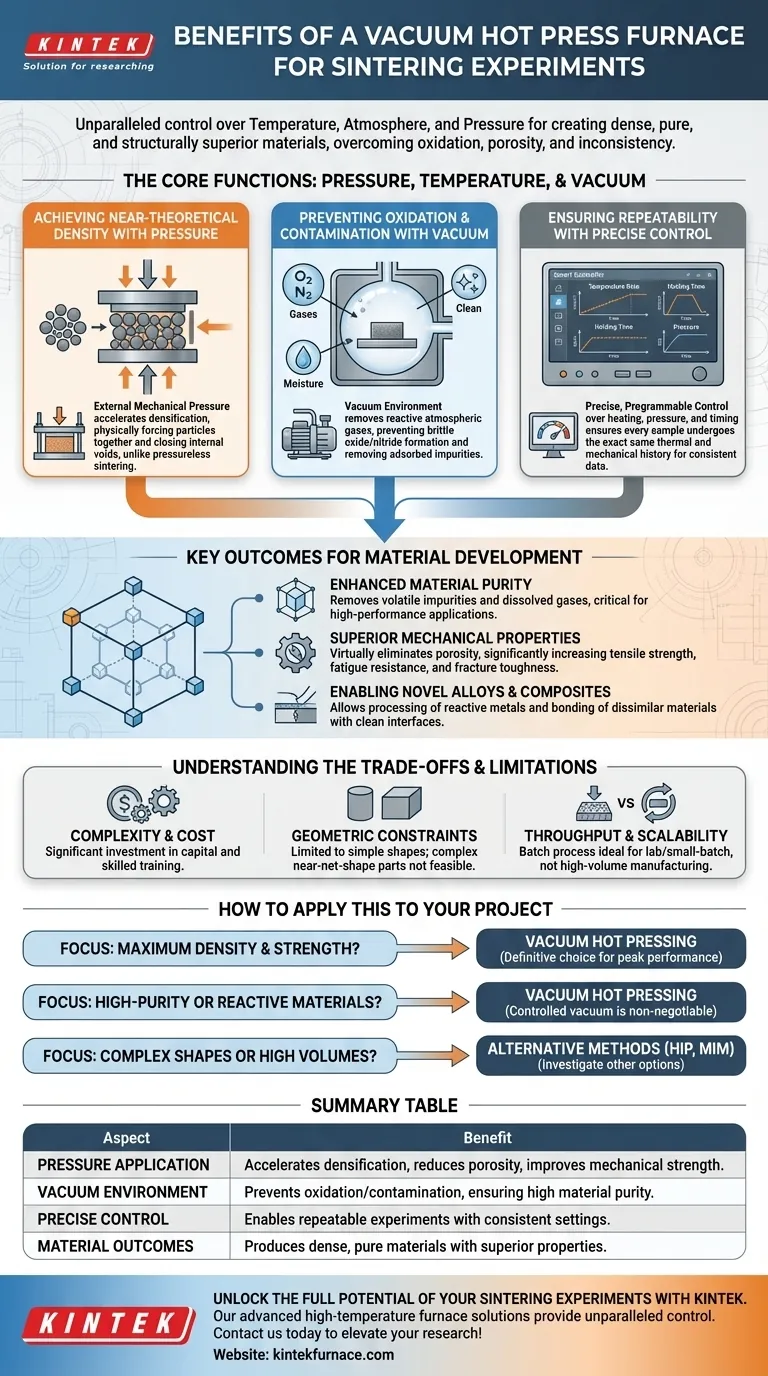

As Funções Essenciais: Desvendando Pressão, Temperatura e Vácuo

Uma prensa quente a vácuo não é apenas um forno; é um ambiente de processamento altamente controlado. Entender como suas funções essenciais trabalham juntas é fundamental para apreciar seus benefícios em trabalhos experimentais.

Alcançando Densidade Quase Teórica com Pressão

A sinterização depende da difusão atômica para ligar as partículas e eliminar as lacunas, ou poros, entre elas.

A aplicação de pressão mecânica externa acelera dramaticamente esse processo. Ela força fisicamente as partículas a se aproximarem, fecha vazios internos e promove os mecanismos de difusão que levam à densificação.

Esta é uma vantagem significativa sobre a sinterização "sem pressão" convencional, que depende apenas do calor e muitas vezes pode deixar porosidade residual, enfraquecendo o material final.

Prevenindo Oxidação e Contaminação com Vácuo

Muitos materiais avançados, particularmente metais como titânio ou certas cerâmicas, são altamente reativos com oxigênio e nitrogênio em temperaturas de sinterização.

A criação de um ambiente de vácuo remove esses gases atmosféricos reativos. Isso impede a formação de camadas de óxido ou nitreto quebradiças nas superfícies das partículas, o que inibiria a ligação adequada e degradaria as propriedades finais.

Esse ambiente limpo também remove gases e umidade adsorvidos do pó inicial, levando a uma maior pureza e melhor molhabilidade na sinterização por fase líquida.

Garantindo Repetibilidade com Controle Preciso

Experimentos científicos exigem consistência. Os sistemas integrados do forno permitem um controle preciso e programável sobre a taxa de aquecimento, temperatura final, tempo de manutenção e pressão aplicada.

Isso garante que cada amostra seja submetida à mesma história térmica e mecânica. Esse nível de controle é crítico para minimizar o crescimento de grãos, controlar as transformações de fase e produzir dados confiáveis e repetíveis para análise.

Resultados Principais para o Desenvolvimento de Materiais

O controle preciso sobre o ambiente de sinterização se traduz diretamente em resultados superiores de materiais que são críticos para pesquisa e desenvolvimento.

Pureza Aprimorada do Material

A combinação de alto calor e vácuo atua como um processo de refino. Ajuda a remover impurezas voláteis e gases dissolvidos como hidrogênio e oxigênio do material.

O material resultante de alta pureza é essencial para aplicações onde até mesmo vestígios de contaminantes podem degradar o desempenho elétrico, óptico ou mecânico.

Propriedades Mecânicas Superiores

O objetivo final da sinterização é frequentemente um material com força e durabilidade ótimas.

Ao eliminar virtualmente a porosidade e prevenir inclusões de óxido fracas e quebradiças, a prensagem a quente a vácuo produz materiais com significativamente maior resistência à tração, resistência à fadiga e tenacidade à fratura. A peça final é densa, limpa e estruturalmente sólida.

Viabilizando Novas Ligas e Compósitos

Essa tecnologia abre as portas para materiais que de outra forma não poderiam ser fabricados.

É indispensável para o processamento de metais e ligas reativos, ou para a criação de compósitos pela ligação de materiais dissimilares que exigem uma interface impecavelmente limpa para formar uma ligação forte.

Entendendo as Compensações e Limitações

Embora poderosa, uma prensa quente a vácuo não é uma solução universal. Uma avaliação objetiva exige a compreensão de suas limitações.

Complexidade e Custo

Esses são equipamentos sofisticados e caros. Eles exigem operadores qualificados para gerenciar os sistemas de vácuo, controles de pressão e programação, representando um investimento significativo tanto em capital quanto em treinamento.

Restrições Geométricas

O uso de uma prensa uniaxial (empurrando de uma ou duas direções) significa que a prensagem a quente é tipicamente limitada à produção de formas relativamente simples, como cilindros, discos e blocos retangulares. Peças complexas com formato próximo ao final não são viáveis com este método.

Produtividade e Escalabilidade

A prensagem a quente a vácuo é fundamentalmente um processo em batelada. Embora ideal para experimentos em escala de laboratório e produção em pequenos lotes de componentes de alto valor, não é adequada para fabricação contínua de alto volume.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método de sinterização deve ser impulsionada pelo objetivo final de seu experimento ou produto.

- Se seu foco principal é máxima densidade e desempenho mecânico: A prensagem a quente a vácuo é a escolha definitiva para eliminar a porosidade e alcançar a força máxima do material.

- Se seu foco principal é criar materiais de alta pureza ou reativos: A atmosfera de vácuo controlada é inegociável, tornando este forno uma opção líder.

- Se seu foco principal é produzir formas complexas ou grandes volumes: Você deve investigar métodos alternativos como Prensagem Isostática a Quente (HIP) ou moldagem por injeção de pó, pois as limitações geométricas e de lote de uma prensa quente podem ser proibitivas.

Em última análise, dominar as propriedades do seu material começa com o domínio do seu ambiente de processamento.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Aplicação de Pressão | Acelera a densificação, reduz a porosidade e melhora a resistência mecânica. |

| Ambiente de Vácuo | Previne oxidação e contaminação, garantindo alta pureza do material. |

| Controle Preciso | Permite experimentos repetíveis com configurações consistentes de temperatura e pressão. |

| Resultados do Material | Produz materiais densos e puros com propriedades mecânicas superiores para aplicações avançadas. |

Desbloqueie Todo o Potencial de Seus Experimentos de Sinterização com a KINTEK

Lutando com oxidação, porosidade ou resultados inconsistentes no desenvolvimento de seus materiais? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo Fornos a Vácuo e Atmosféricos, são projetadas para fornecer controle incomparável sobre temperatura, pressão e atmosfera. Aproveitando a excepcional P&D e a fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais únicas, seja você trabalhando com metais reativos, cerâmicas ou compósitos inovadores. Alcance densidade, pureza e repetibilidade superiores em seu laboratório — entre em contato conosco hoje para discutir como nossos sistemas de forno sob medida podem elevar sua pesquisa e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores