No seu cerne, um forno de prensa quente é usado para uma variedade de aplicações especializadas, incluindo metalurgia do pó, processamento avançado de cerâmica, fabricação de materiais compósitos e pesquisa de novos materiais. Esses fornos são unicamente capazes de aplicar simultaneamente alta temperatura e imensa pressão em uma atmosfera controlada, permitindo a criação de materiais de alta densidade e alto desempenho.

O verdadeiro valor de um forno de prensa quente não é apenas sua capacidade de aquecer materiais, mas seu poder de comprimi-los ao mesmo tempo. Este processo de dupla ação é a chave para produzir componentes totalmente densos com propriedades mecânicas superiores que são inatingíveis através de métodos de aquecimento apenas, como a sinterização convencional.

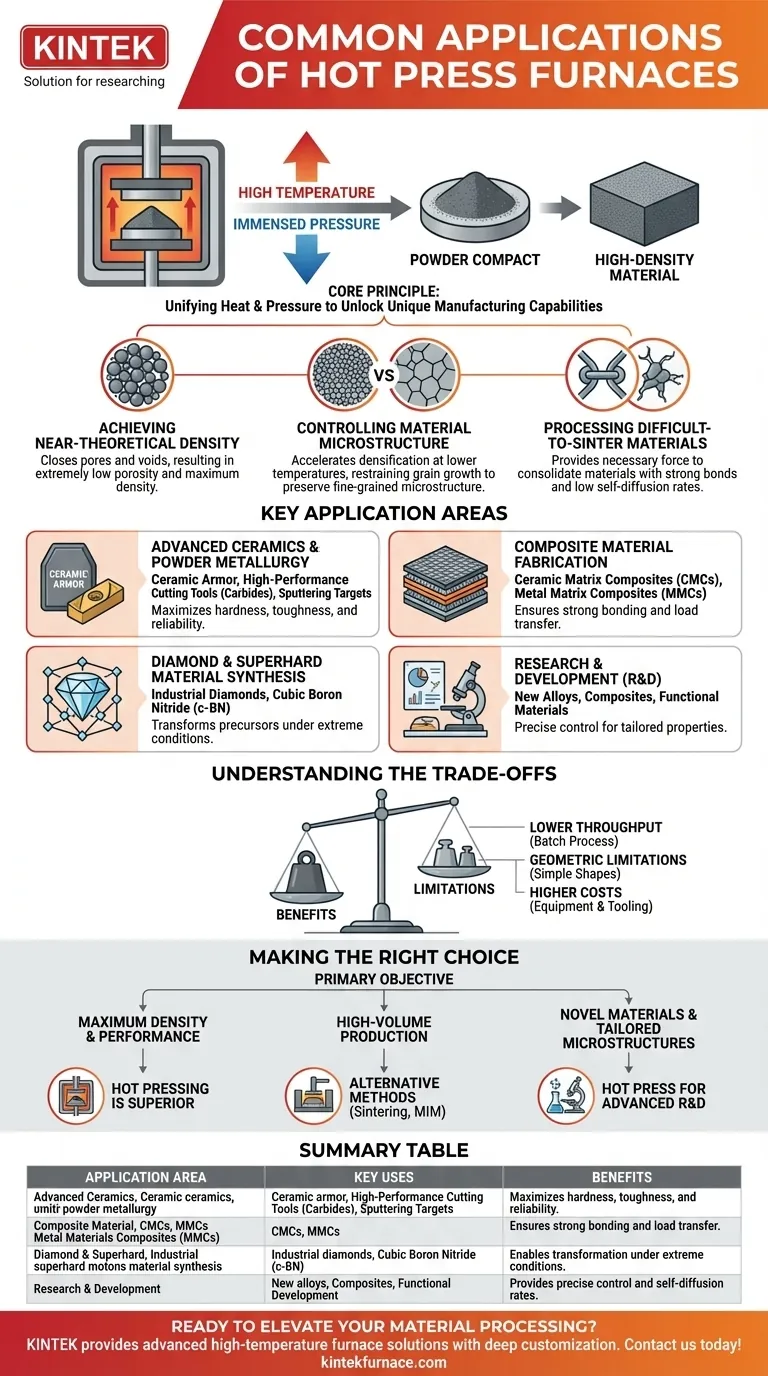

O Princípio Central: Unindo Calor e Pressão

A característica definidora da prensagem a quente é a aplicação simultânea de energia térmica e mecânica. Este princípio fundamental é o que desbloqueia suas capacidades de fabricação únicas.

Alcançando Densidade Quase Teórica

Durante o processo, a pressão externa é aplicada a um compacto de pó enquanto ele é aquecido. Essa força fecha fisicamente os poros e vazios entre as partículas.

O resultado é um produto final com porosidade extremamente baixa e uma densidade que se aproxima do máximo teórico para aquele material.

Controlando a Microestrutura do Material

A sinterização convencional pode levar ao crescimento indesejado de grãos cristalinos, pois os materiais são mantidos em altas temperaturas por longos períodos. Isso pode degradar as propriedades mecânicas.

A prensagem a quente acelera o processo de densificação, permitindo temperaturas mais baixas ou tempos de ciclo mais curtos. Isso restringe efetivamente o crescimento de grãos, preservando a microestrutura de grãos finos essencial para materiais de alta resistência, como cerâmicas em escala nanométrica.

Processamento de Materiais Difíceis de Sinterizar

Muitos materiais avançados, como cerâmicas não óxidas e certas ligas metálicas, possuem fortes ligações covalentes e baixas taxas de autodifusão.

Esses materiais resistem à densificação apenas por calor. A adição de pressão em uma prensa quente fornece a força motriz necessária para consolidá-los efetivamente.

Principais Áreas de Aplicação em Detalhe

Compreender o princípio central revela por que a prensagem a quente é o método escolhido para aplicações exigentes onde o desempenho do material não é negociável.

Cerâmica Avançada e Metalurgia do Pó

Esta é a área de aplicação mais comum. A prensagem a quente é usada para produzir componentes como armaduras de cerâmica, ferramentas de corte de alto desempenho (carbonetos) e alvos de pulverização catódica.

Nesses campos, qualquer porosidade interna é um ponto de falha potencial. A pressão aplicada durante a prensagem a quente garante uma peça totalmente consolidada, maximizando a dureza, tenacidade e confiabilidade.

Fabricação de Materiais Compósitos

A prensagem a quente é crítica para a fabricação de materiais compósitos, especialmente Compósitos de Matriz Cerâmica (CMCs) e Compósitos de Matriz Metálica (MMCs).

O processo garante contato íntimo e forte ligação entre o material da matriz (por exemplo, cerâmica ou metal) e as fibras ou partículas de reforço. Isso é essencial para uma transferência de carga eficaz dentro da estrutura do compósito.

Síntese de Diamantes e Materiais Superduros

A síntese de diamantes industriais e outros materiais superduros, como o nitreto de boro cúbico (c-BN), requer condições extremas.

Os fornos de prensa quente fornecem a combinação de alta temperatura e alta pressão necessárias para transformar materiais precursores (como grafite) nessas estruturas cristalinas superduras.

Pesquisa e Desenvolvimento (P&D)

Para os cientistas de materiais, a prensa quente é uma ferramenta de pesquisa indispensável. Ela permite a exploração e o desenvolvimento de novas ligas, compósitos e materiais funcionais.

O controle preciso sobre temperatura, pressão e atmosfera (vácuo ou gás inerte) permite que os pesquisadores estudem sistematicamente o comportamento de densificação e criem novos materiais com propriedades personalizadas para fins acadêmicos e industriais.

Entendendo as Compensações

Embora poderosa, a prensagem a quente não é uma solução universal. Seus benefícios devem ser ponderados em relação às suas limitações inerentes.

Menor Produtividade e Tempos de Ciclo

A prensagem a quente é tipicamente um processo em lote, não contínuo. O tempo necessário para aquecer, prensar e resfriar um único componente ou um pequeno lote de componentes é significativamente maior do que para muitos métodos de fabricação de alto volume.

Limitações Geométricas

A forma do componente final é limitada pela geometria do conjunto de matriz e punção. Formas complexas e intrincadas são difíceis ou impossíveis de produzir diretamente e podem exigir usinagem extensiva pós-processamento.

Custos Mais Altos de Equipamentos e Ferramentas

Os fornos de prensa quente são máquinas complexas e especializadas. O investimento inicial de capital é alto, e as matrizes de grafite ou cerâmica usadas no processo são consumíveis caros com vida útil limitada, especialmente sob condições extremas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de fabricação correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a densidade máxima e o desempenho do material: A prensagem a quente é a escolha superior para consolidar materiais difíceis de sinterizar e onde qualquer porosidade é inaceitável.

- Se o seu foco principal é a produção de alto volume de peças menos críticas: Métodos alternativos como sinterização convencional, prensagem e sinterização, ou moldagem por injeção de metal são provavelmente mais econômicos.

- Se o seu foco principal é criar novos materiais com microestruturas personalizadas: O controle preciso do processo oferecido por um forno de prensa quente o torna uma ferramenta essencial para pesquisa e desenvolvimento avançados.

Em última análise, entender que um forno de prensa quente oferece fundamentalmente controle sobre a densidade é a chave para alavancar seu poder de forma eficaz.

Tabela Resumo:

| Área de Aplicação | Usos Principais | Benefícios |

|---|---|---|

| Cerâmica Avançada e Metalurgia do Pó | Armadura de cerâmica, ferramentas de corte, alvos de pulverização catódica | Maximiza dureza, tenacidade e confiabilidade com densificação completa |

| Fabricação de Materiais Compósitos | CMCs, MMCs | Garante forte ligação e transferência de carga para integridade estrutural aprimorada |

| Síntese de Diamantes e Materiais Superduros | Diamantes industriais, nitreto de boro cúbico | Permite a transformação sob condições extremas de temperatura e pressão |

| Pesquisa e Desenvolvimento | Novas ligas, compósitos, materiais funcionais | Fornece controle preciso para propriedades personalizadas e estudos acadêmicos |

Pronto para elevar o processamento de seus materiais com precisão e desempenho? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de prensa quente podem oferecer densidade superior e soluções personalizadas para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens técnicas dos sistemas de Sinterização por Plasma de Faísca (SPS)? Densificação mais rápida e Resistência Superior

- Como uma máquina de prensagem a quente a vácuo melhora as propriedades do material? Alcance Força e Pureza Superiores

- Quais são as vantagens de usar um forno VHP em vez de CVD para ZnS? Aumente a Resistência e a Eficiência com Prensagem a Quente a Vácuo

- O que é o processo de laminação a vácuo? Crie Peças Compostas Fortes e Leves

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo no processamento de Ti/Al2O3? Alcançar 99% de Densidade

- Quais são as aplicações comuns dos fornos de sinterização por prensagem a quente a vácuo? Essencial para Materiais Puros e de Alta Densidade

- Por que os moldes de grafite são cruciais para a prensagem a quente a vácuo de Cu/rGO? Aumentando a precisão e a densificação

- Qual é a principal função de um forno de prensagem a vácuo? Guia especializado para a preparação de compósitos AlMgTi